نحوه عملكرد موتور يا پيشرانه احتراق داخلي و اجزاي آن

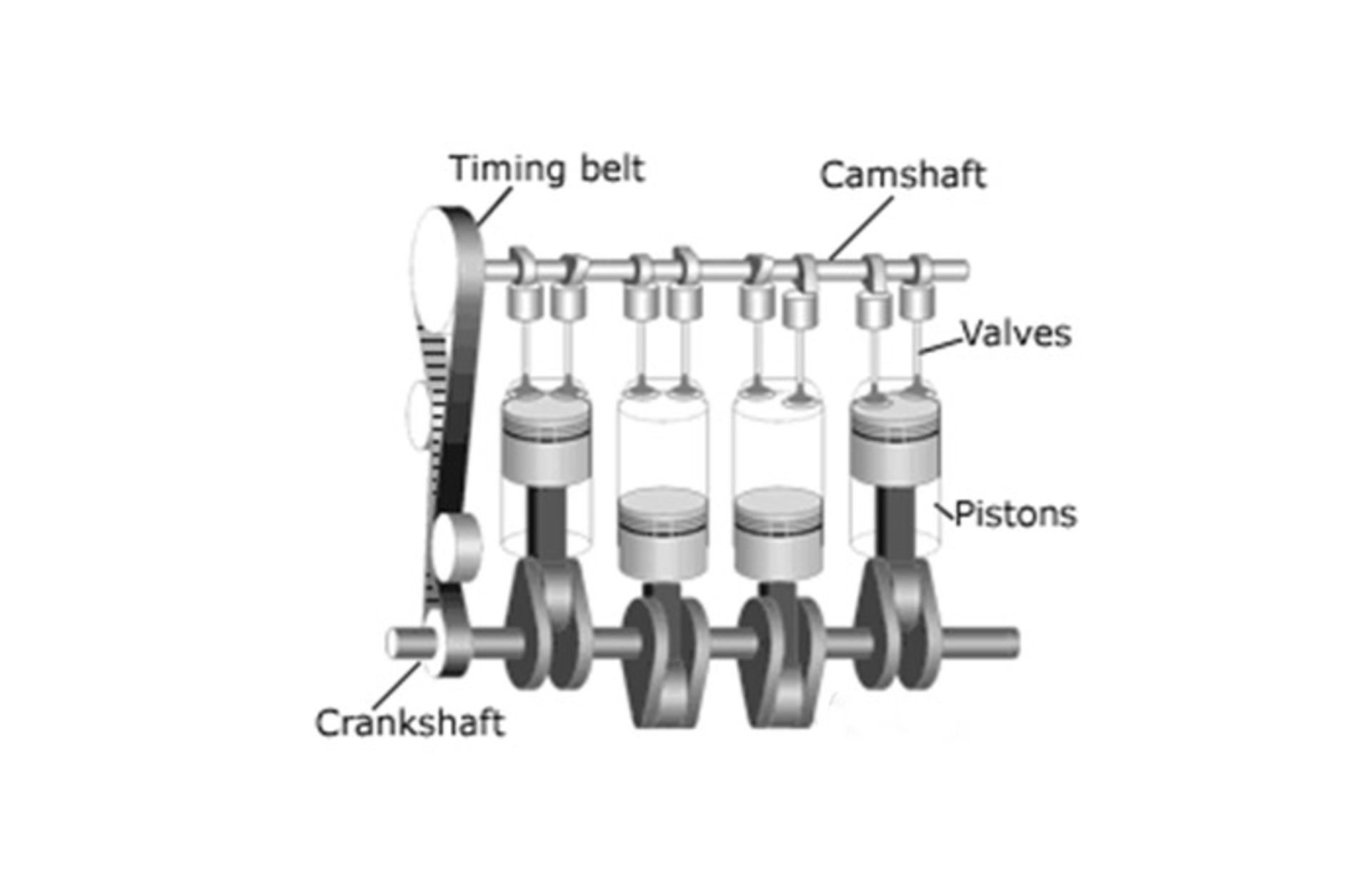

موتورهاي احتراق داخلي پيستوني، نمونهاي از پيشرانهها هستند كه به كمك احتراق مخلوط سوخت و هوا كه در محفظهاي بسته صورت ميگيرد، پيستون را به حركت خطي رفتوبرگشتي واميدارند. البته در موتورهايي كه بيش از يك پيستون دارند، حركت برگشت معلول حركت رفت پيستون ديگر، بهواسطهي ميلهاي بهنام ميللنگ است. حركت رفتوبرگشتي پيستونها (استوانك) به كمك ميللنگ (Crankshaft) به حركت دوراني تبديل ميشود و ازطريق چرخ طيار يا فلايويل (Flywheel) به جعبهدنده و درادامه، به ديفرانسيل (Differential) و سپس، چرخها انتقال مييابد.

پيشازاين و در مقالهاي جامع با عنوان موتور يا پيشرانهي احتراقي چيست، انواع مختلف پيشرانههاي احتراقي و سيكلهاي كاري آنها را تشريح كرديم. حال و درادامه، اجزا و نحوهي كار محبوبترين نوع پيشرانههاي احتراق داخلي (انواع پيستوني) را مطالعه و سيستمهاي جانبي خودرو را تشريح ميكنيم كه مسئوليت ايجاد شرايط كاري پيشرانهها را برعهده دارند.

اجزاي اصلي پيشرانههاي احتراق داخلي پيستوني

بلوك سيلندر

سرسيلندر

پيستونها

شاتونها

ميللنگ

ميلبادامك

سوپاپها

تسمه يا زنجيرتايم

بلوك سيلندر

بلوك سيلندر اصليترين و بزرگترين قطعهي موتور است كه از آلياژهاي چدن (چدن خاكستري) و آلومينيوم ساخته ميشود. بلوك سيلندر فضايي است كه در آن پيستونها قرار ميگيرند و عمل احتراق بين فضاي ايزولهشدهي آن و سرسيلندر در بلوك، مجاري زياد و متفاوتي وجود دارد كه محل گذر آب و روغن است.

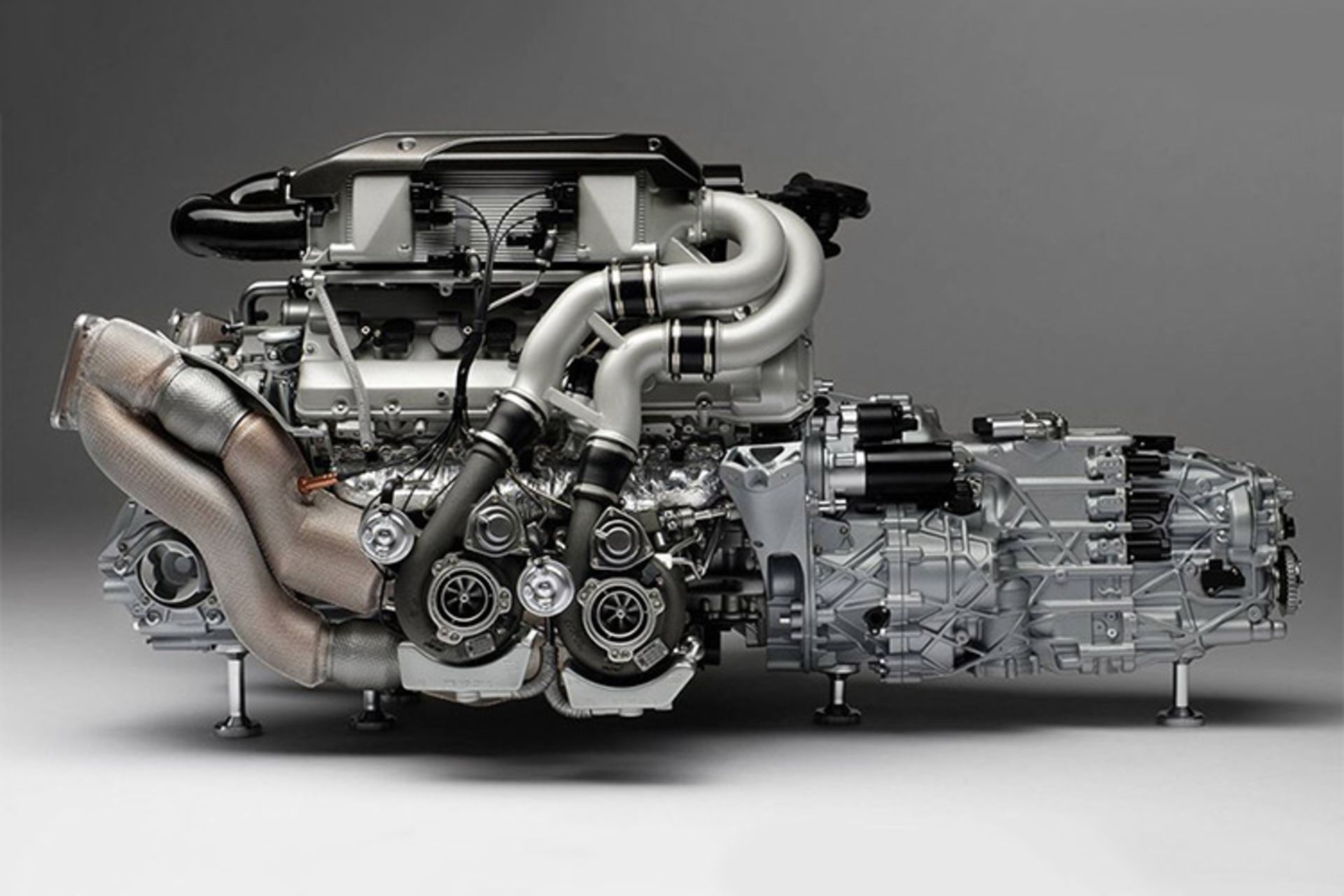

بلوك سيلندر آلومينيومي پيشرانهي هشت سيلندر خورجيني

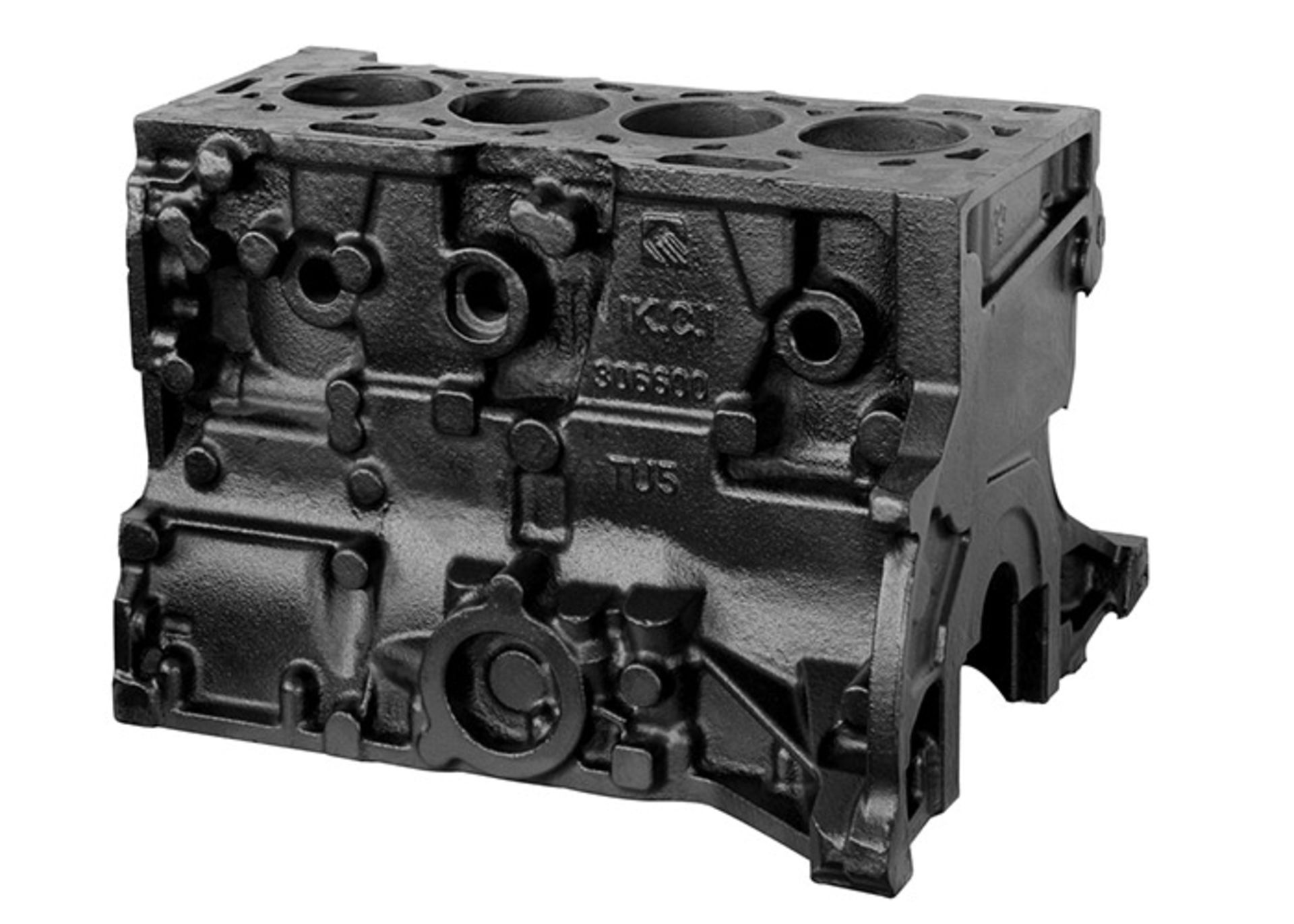

بلوك سيلندر موتور TU5 ساختهشده از چدن خاكستري

سرسيلندر

سرسيلندر قطعهاي است كه در بالاي بلوك سيلندر قرار ميگيرد و به كمك آن فضاي احتراق را ايجاد ميكند. شكل سرسيلندر تابع ساختمان سيلندر است و چنانچه از نوع خنككننده با آب باشد، مجاري آب و درغير اينصورت، شيارهاي خنككننده با هوا دارد. سرسيلندر با پيچومهره به بلوك سيلندر متصل ميشود و در بخش پاييني آن، به تعداد سيلندرها گودي وجود دارد. سرسيلندر محل قرارگيري سوپاپها و ميلسوپاپ و مجاري عبور دود حاصل از احتراق و هواي لازم براي احتراق است. شمعها و انژكتور هم در سرسيلندر قرار دارند و عموما سازندهها از آلياژهاي آهن (چدن دندانهريز) يا آلياژهاي آلومينيوم به دو صورت ريختگي يا تزريقي در داخل قالبهاي مخصوص، براي ساخت آن استفاده ميكنند. سرسيلندر معمولا بهصورت يكپارچه ريختهگري ميشوند؛ اما درصورتيكه طول موتور زياد باشد، چند تكه ريخته و سپس سطوح لازم تراشيده و صيقل داده ميشود و بهشكل مدانديشه متخصصين درميآيد.

پيستونها

پيستون (Piston) جزئي از موتورهاي رفتوبرگشتي است كه در پمپها و كمپرسورهاي رفتوبرگشتي و استوانههاي نيوماتيكي و مكانيزمهاي مشابه نيز استفاده ميشود. در اين مكانيزمها، پيستون بخش متحركي است كه در داخل سيلندر قرار ميگيرد. نقش پيستون در موتورها، كاهش حجم و افزايش تراكم مخلوط سوخت و هوا براي انفجار است. درادامه، پيستون وظيفهي انتقال نيروي توليدشده از انفجار به ميللنگ با استفاده از رابط (شاتون) را برعهده دارد. در پمپ و كمپرسورها، پيستون برخلاف پيشرانههاي احتراقي نقش متفاوتي برعهده دارند و با دريافت نيرو از ميللنگ، اقدام به فشردهسازي يا تخليهي سيال داخل سيلندر ميكنند.

شاتونها

شاتون قطعهاي است كه پيستون را به ميللنگ متصل ميكند. اين قطعه تاحدامكان سبك و درعينحال، سخت و محكم ساخته ميشود. براي تأمين اين شرايط، معمولا از فولاد براي ساخت شاتونها بهره ميبرند. اين استحكام براي شاتون ضروري است؛ چراكه بايد ضربات ناشي از احتراق را بهخوبي تحمل و نيروي دريافتي را به ميللنگ منتقل كنند. احتراق نيرويي است كه در زمان توليد قدرت روي پيستون وارد ميشود.

ميللنگ

ميللنگ يكي از اجزاي اصلي موتورهاي احتراق داخلي است و وظيفهي اصلي آن تبديل حركت خطي پيستونها به حركت دَوَراني است. اين قطعه عمر زيادي دارد و بهندرت خراب ميشود. خرابي ميللنگ زماني رخ ميدهد كه روغن كافي به ياتاقانهاي ميل لنگ نرسد و براثر خشك كاركردن، خودرو ياتاقان بزند و ميللنگ را دچار خراش و آسيب كند. تقريبا تمام ميللنگها از جنس فولاد هستند كه به روش فورج و با تركيب كربن متوسط يا آلياژ فولاد با كروم ساخته ميشوند. همچنين، در اين قطعه از فلز واناديوم براي خنكشدن سريع دربرابر هوا استفاده شده است. البته، از فولادهاي ارزانتري در ميللنگ خودروهاي ارزانتر استفاده ميشود.

ميلبادامك

ميلسوپاپ يا ميلبادامك شفتي است كه روي آن براي هر سيلندر بادامكهايي قرار دارد كه كار بازوبستهكردن سوپاپها در زمانبندي مشخصشده را انجام ميدهد. همچنين، درصورت نياز ميلسوپاپ يا ميلبادامك ميتواند شامل بادامك اضافي براي پمپهاي سوخت باشد. ميلبادامك قدرت خود را بهوسيلهي زنجير و تسمه و دنده از ميللنگ ميگيرد. سرعت چرخش ميلبادامك در موتور چهارزمانه، نصف سرعت موتور و در انواع دوزمانه برابر با سرعت موتور است. ميلسوپاپ نيروي خود را ازطريق ميل تايپيتها و اسبكها به سوپاپها وارد ميكند. البته در موتورهايي كه ميلسوپاپ در بالاي سرسيلندر قرار دارد، بادامك مستقيما با اسبكها درتماس است.

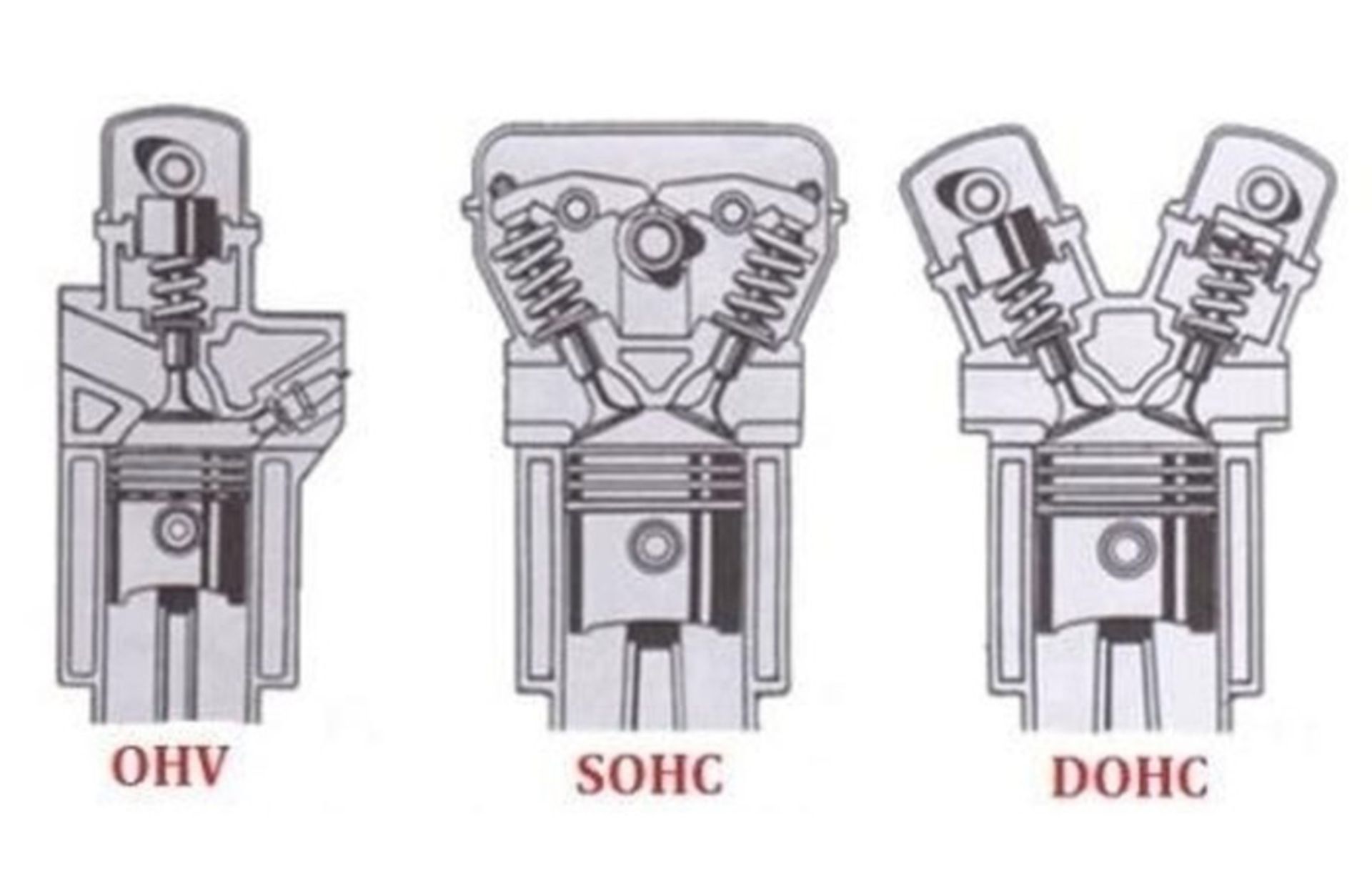

انواع ميلسوپاپ يا ميلبادامك

ميلبادامك (Camshaft) در برخي موتورها در بالاي سيلندر و در برخي ديگر در پايين موتور قرار گرفته است. درادامه، انواع ميلسوپاپها را معرفي و مطالعه و تحليل ميكنيم.

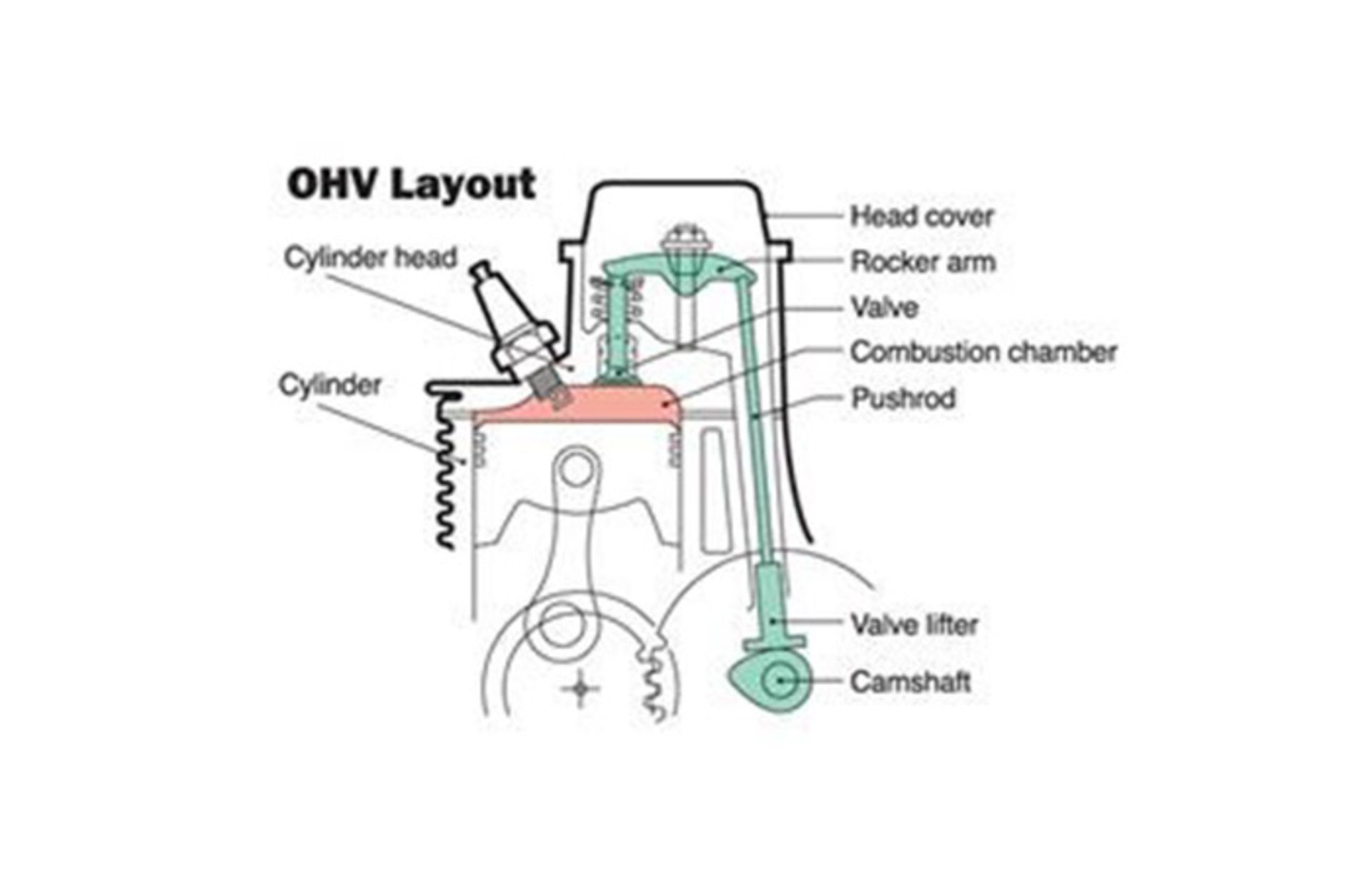

ميلسوپاپ (Overhead Valve (OHV

اين ميلسوپاپ كه اكنون فناوري قديمي بهحساب ميآيد، چندين دهه رايجترين نمونهي موجود در پيشرانهها بود. ميلسوپاپ OHV سابقهي درخشاني در تاريخ براي خود ثبت كرده است.

OHV به ميلبادامكي گفته ميشود كه در پايين موتور قرار دارد و نيرو را ازطريق ميلههاي بلندي به سوپاپها منتقل ميكند. موتورهاي مجهز به اين نوع ميلبادامك ها درمقايسهبا انواع ديگر كوچكتر هستند و بادوامترند. گفتني است در اين نوع موتورها، تنظيم زمانبندي دقيق سوپاپها در سرعتهاي زياد كمي اشكال است. نبود امكان نصب بيشتر از دو سوپاپ براي هر سيلندر از ديگر نكات منفي اين مكانيزم ميلسوپاپ است.

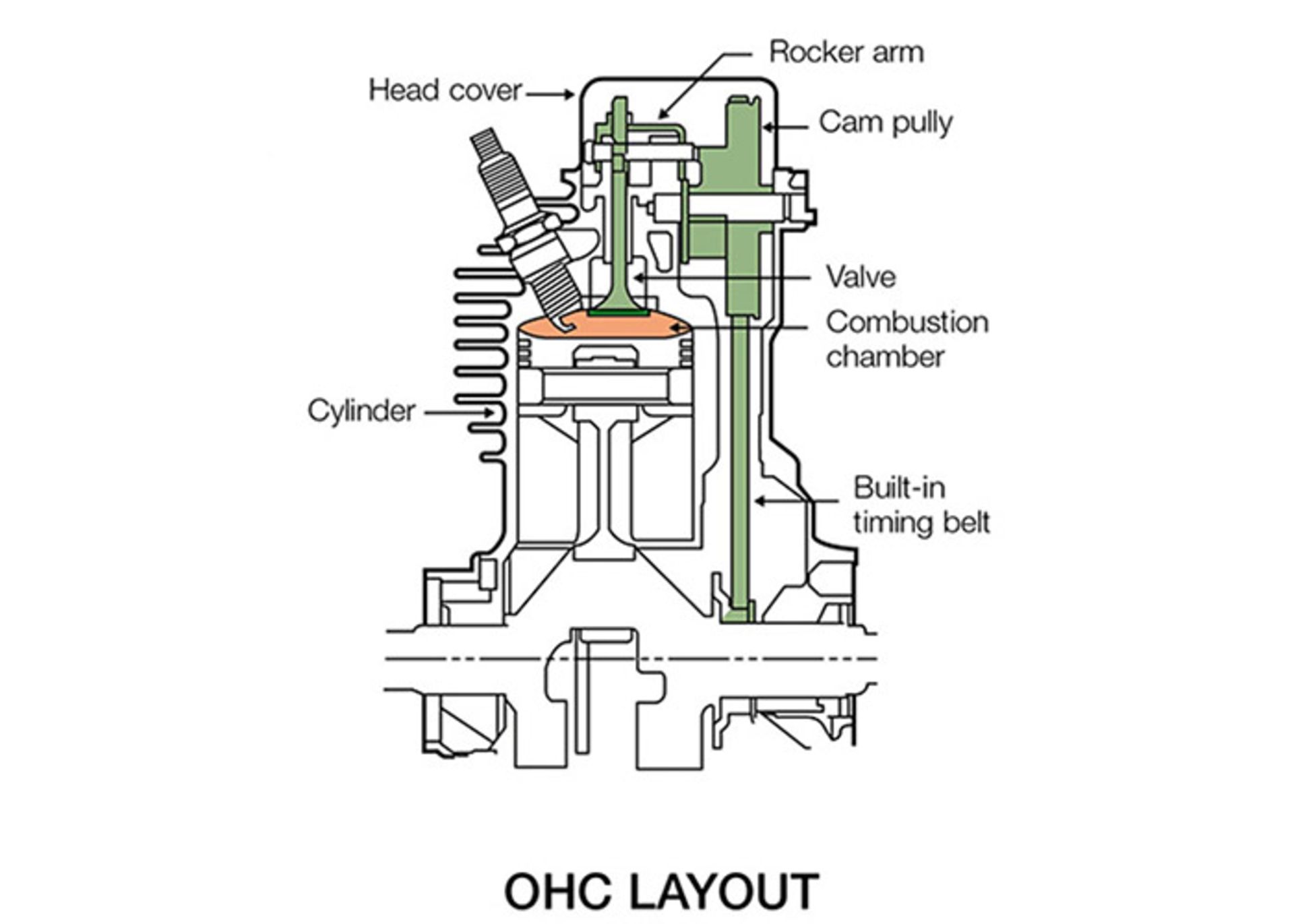

ميلسوپاپ (Overhead Camshaft (OHC

در اين سيستم ميلسوپاپ برخلاف OHV، در بالاي پيشرانه قرار دارد. از مزاياي ميلسوپاپ در سرسيلندر، رفع اشكالات سيستم OHV اعم از محدوديت سرعت دور موتور و محدويت تعداد سوپاپها و سروصداي زياد اشاره كرد.

يكي از تغييرات موتور ۱۶۰۰ سيسي پيكان، تغيير سيستم سوپاپها از OHV به OHC بود كه ايپكو بهعنوان اولين فعاليت تحقيقاتي صنعت خودرو ايران انجام داد.

ميلسوپاپ (Single Overhead Camshaft (SOHC

ميلسوپاپ SOHC كه بيشتر در موتورهاي خطي وجود دارد، بهصورت رديفي در بالاي سيلندر قرار گرفته است. موتورهاي خطي يك ميلسوپاپ دارند و در هر سيلندر از دو سوپاپ بهره ميبرند. بهدليل دخالت مستقيم ميلسوپاپ يا ميلبادامك براي بازوبستهكردن سوپاپها، زمانبندي سوپاپها در سرعتهاي زياد موتور درمقايسهبا انواع (Overhead Valve (OHV بسيار دقيقتر است.

ميلسوپاپ (Double Overhead Camshaft (DOHC

ميلسوپاپهاي DOHC بهصورت جفتي و در بالاي سيلندرها قرار گرفتهاند. اين بدان معني است كه در موتورهاي مجهز به ميلبادامك هاي DOHC، براي هر سيلندر چهار سوپاپ درانديشه متخصصين گرفته شده است: دو سوپاپ براي ورود هوا و سوخت و دو سوپاپ براي خروج گازهاي حاصل از احتراق. در اين آرايش، هوا بهتر تزريق ميشود؛ بنابراين، با حجم موتور يكسان امكان توليد توان بيشتري ميسر خواهد بود.

سوپاپها

سوپاپ (به فرانسوي Soupape و به انگليسي Poppet valve) در لغت بهمعني دريچه است. سوپاپ يكي از قطعات قارچيشكل موتور است كه روي سرسيلندر قرار ميگيرد و ورود مخلوط هوا و سوخت و خروج دود را كنترل ميكند. بهطور كلي، هر آنچه ورودوخروج چيز ديگري را كنترل كند، ميتواند بهعنوان سوپاپ تلقي شود.

سوپاپهاي متداول امروزي معمولا از نوع قارچيشكل يا پايهدار هستند. اين قطعات شامل يك ساقه مشابه ساقهي قارچ و يك سه تخت و پهن مشابه كلاهك قارچ هستند. همچنين، سرسوپاپ لبهاي مورب دارد كه وجه ناميده ميشود. محل قرارگيري سوپاپ كه معمولا در كف سرسيلندر و گاهي در خود سيلندر قرار دارد، لبهاي بهنام نشيمنگاه دارد كه به سيت سوپاپ مشهور است. در انتهاي ديگر سوپاپ روي ساقه آن، يك يا دو فنر قوي قرار دارد كه بهوسيلهي يك نگهدارنده و دو عدد خار به انتهاي سوپاپ محكم شدهاند. فنر سوپاپ موجب ميشود وجه آن روي نشيمنگاه محكم نگه داشته و بدينترتيب، از هرگونه نشتي در زمانهاي تراكم و احتراق جلوگيري شود. زاويهي رايج براي وجه و نشيمنگاه سوپاپ ۴۵ درجه است؛ اما براي سوپاپهاي هوا گاهي از زاويه ۳۰ درجه نيز استفاده ميشود.

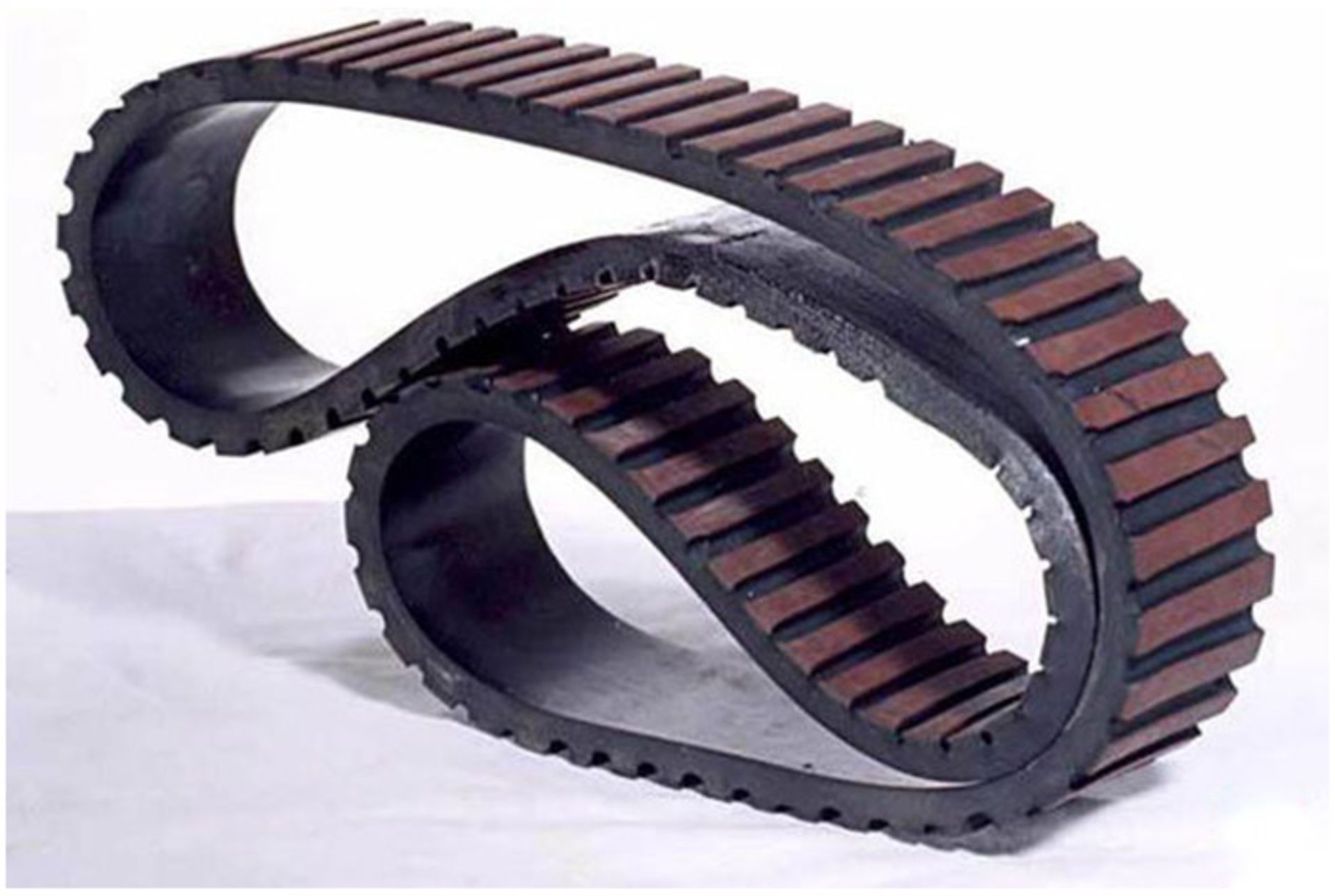

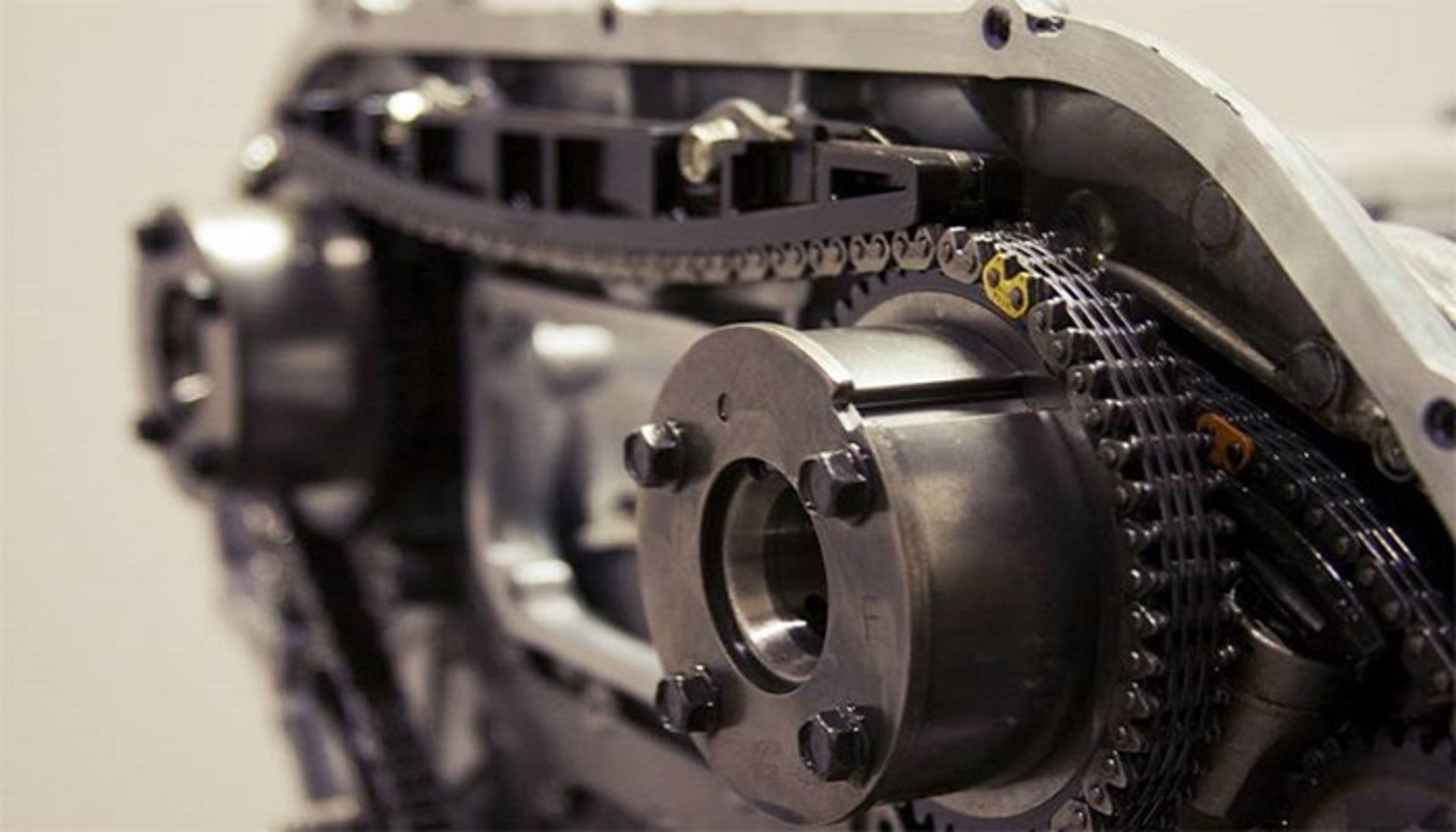

تسمه يا زنجيرتايم

تسمه يا زنجيرتايم اتصالي لاستيكي يا فلزي است كه در داخل پيشرانه قرار دارد و ميللنگ خودرو را به ميلسوپاپ يا ميلسوپاپها متصل ميكند. بهطور كلي، سرعت گردش ميلسوپاپ نصف سرعت گردش ميللنگ است و تسمهتايم وظيفهي تنظيم زمان صحيح بازوبستهشدن سوپاپها بسته به موقعيت پيستونها را دارد. چنين عملياتي براي كاركرد پيشرانهي خودرو ضروري است. تسمهتايم معمولا دندانههايي در سطح داخلي خود دارد؛ درحاليكه زنجيرتايم بهصورت غلتان (Roller Chain) است.

تسمه و زنجيرتايم هركدام مزايا و معايبي دارند كه با توجه به اهداف طراح موتور، استفاده از يكي از اين دو انتخاب ميشود. از مزاياي زنجيرتايم، طول عمر زياد حتي بهاندازهي عمر پيشرانه است. درمقابل، تسمهتايم عمر محدودي دارد و بايد بعد از بازهي خاصي (۵۰هزار تا ۸۰هزار كيلومتر و بسته بهانديشه متخصصين خودروساز) تعويض شود. از ديگر مزاياي زنجيرتايم، توانايي تحمل دورهاي بالاي موتور است كه تسمهتايم از اين مزيت برخوردار نيست. اين عيب تسمهتايم مزيتي براي طراحي موتورهاي استفادهشده در خودروهاي پرتيراژ و معمولي است؛ چون هزينهي طراحي و همچنين نگهداري موتور را كاهش ميدهد. از معايب زنجيرتايم، ايجاد سروصداي زياد بهدليل جنس فلزي زنجير است كه در تسمهتايم برطرف شده است.

براي اينكه بدانيد خودروتان از انواع تسمهتايمي است يا زنجيرتايمي، تنها كافي است دفترچهي راهنماي مشتريان خودروتان را باز و مطالعه كنيد كيلومتر تعويض تسمهتايم ذكر شده است يا نه. راه ديگر نيز تماس و سؤال از مسئول متخصص نمايندگي فروش خودروتان است.

سيستمهاي تغذيه و تأمين سوخت (سوخترساني)

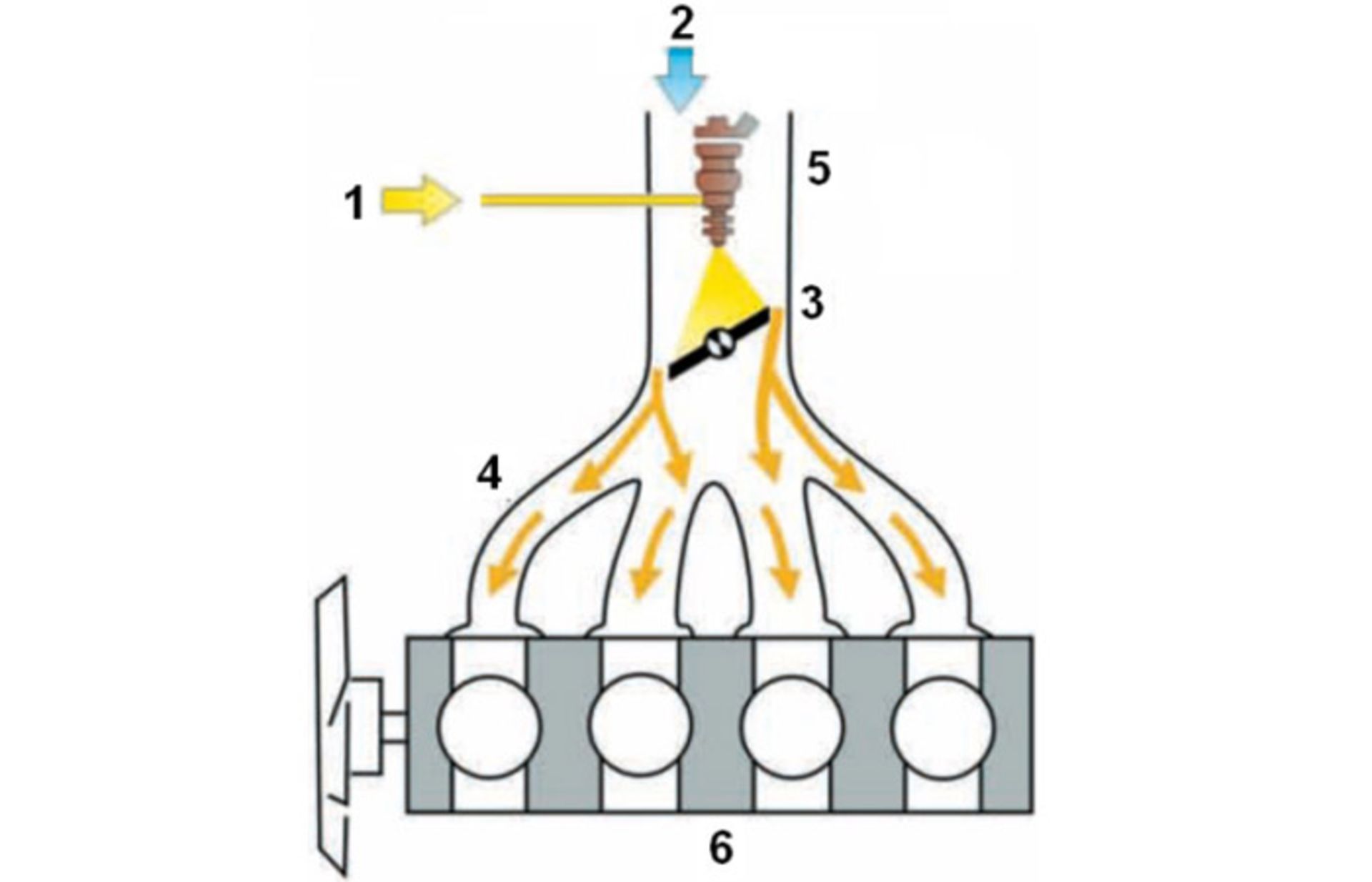

موتورهاي احتراق داخلي پيستوني براي توليد انرژي و بهگردشدرآوردن ميللنگ به سه چيز نياز دارند: هوا و سوخت و جرقه براي انجام احتراق. هواي ورودي از مسير هواكش و پس از سنجش بهوسيلهي حسگر حجم هوا وارد منيفولد ميشود. منيفولد هواي ورودي را به مسيرهايي تقسيم ميكند كه هريك از آنها به يكي از محفظههاي احتراق (سيلندر) منتهي ميشوند. در طول اين مسير، هواي ورودي با سوخت تركيب و پس از آن مخلوط سوخت و هوا درون محفظه احتراق بهوسيلهي جرقهي شمع محترق ميشود.

در اوايل دوران فناوري موتور، متخصصاتورها و سيستمهاي سوخترساني انژكتوري تكنقطهاي (SPFI) داخل منيفولد ورودي يا حتي قبل از آن سوخت و هوا را با نسبتي نهچندان دقيق باهم تركيب ميكردند. در اين سيستمها، تقريبا مقدار صحيح سوخت لازم براي تمام رديف سيلندرها تأمين ميشد و هريك از محفظههاي احتراق تا حد مناسبي سوخت لازم خود را دريافت ميكردند. بااينحال، بسته به نوع طراحي منيفولد ورودي اين تركيب تقريبي سوخت باعث ميشد سيلندرهايي كه در نزديكترين فاصله با متخصصاتور يا انژكتور قرار داشتند، اندكي سوخت اضافي دريافت و با مخلوط غني كار كنند. همچنين، سيلندرهايي كه در دورترين نقطه در ارتباط با متخصصاتور و انژكتور قرار داشتند، اندكي با كمبود سوخت مواجه شوند. كساني كه در تنظيم متخصصاتور يا كامپيوتر خودرو مهارت داشتند، مخلوط سوخت و هوا را طوري ميتوانستند تنظيم كنند كه وضعيت موتور از كنترل خارج نشود؛ اما طراحي منيفولد ورودي حتي بهترين تنظيم ممكن را نيز محدود ميكرد.

سيستم سوخترساني SPFI

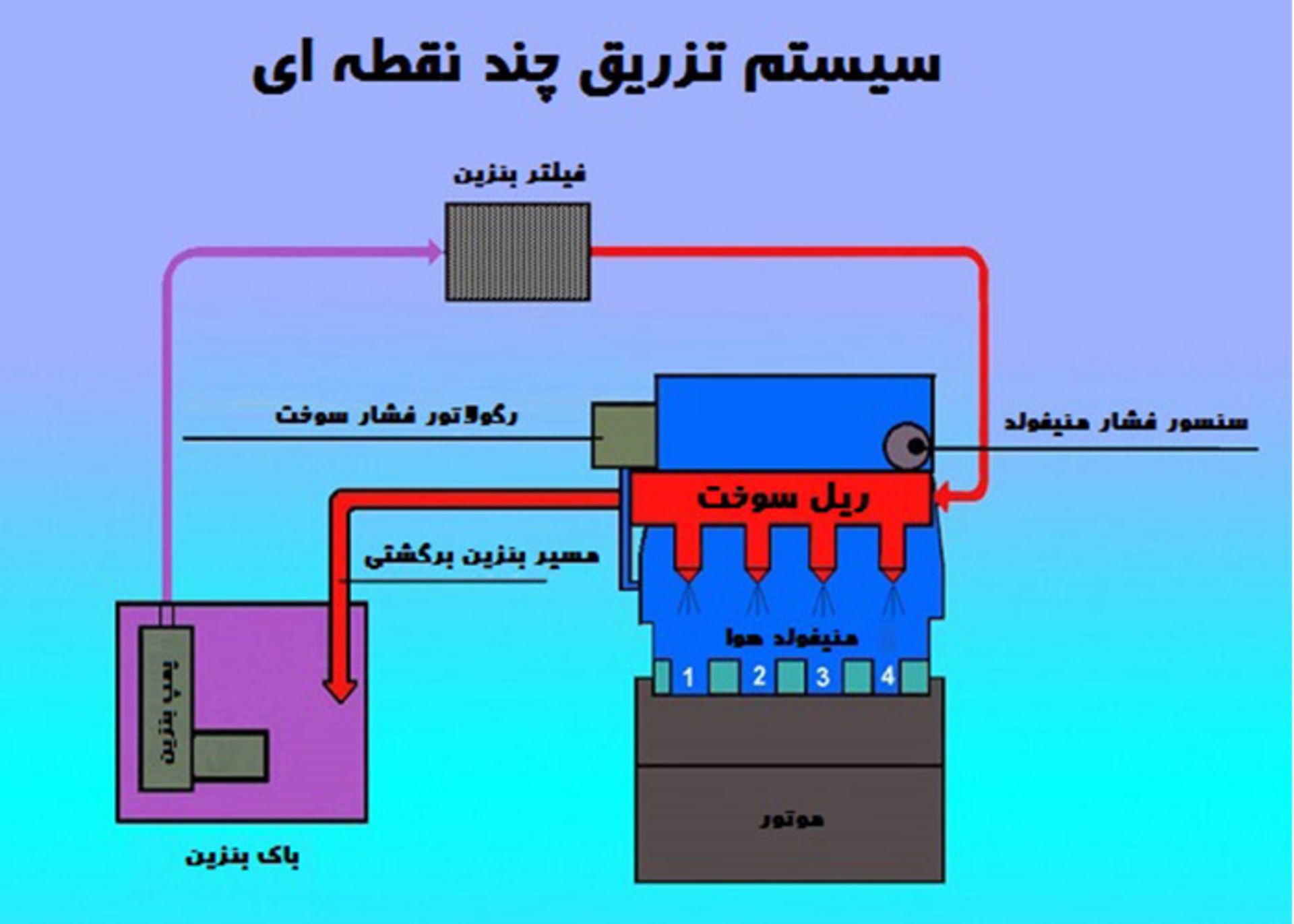

هماكنون اكثر خودروهاي جديد از سيستم انژكتور چندنقطهاي يا MPFI استفاده ميكنند كه سيستم پاشش سوخت در مجراي ورودي سرسيلندر يا پشت سوپاپهاي هوا نيز ناميده ميشود.

موتورهاي احتراق داخلي پيستوني معمولا به سه روش كلي تغذيه ميشوند:

۱. متخصصاتور: در سال ۱۸۸۵،كارل بنز متخصصاتور را اختراع كرد. وظيفهي اصلي متخصصاتور تهيهي مخلوط هوا و سوخت با نسبت مشخص در شرايط مختلف و ايجاد مكش روي مجراي خروج سوخت است. ونتوري كه روي بدنه متخصصاتور قرار دارد، اين كار را انجام ميدهد. پس از اينكه صفحهي گاز بازشد، سيلندر هوا را ميمكد و به متخصصاتور منتقل ميكند. بهدليل كاهش مقطع عبور، سرعت هوا در هنگام عبور از ونتوري افزايش و درمقابل، فشار محفظه كاهش مييابد.

مكش ايجادشده بهطور چشمگيري بيشتر از ساير مقاطع است. ازاينرو، اگر مجراي سوخت به اين قسمت متصل شود، سوخت مكيده ميشود و پس از مخلوطشدن با هوا به داخل سيلندر انتقال مييابد. محفظهي گاز، ساسات، بدنه، قسمت راهانداز، پمپ شتابدهنده و ونتوري ازجمله اجزاي تشكيلدهندهي متخصصاتور است. ونتوري در بدنهي اصلي و صفحهي گاز در محفظهي گاز و صفحهي ساسات در محفظهي ساسات قرار دارند. قسمت راهانداز و پمپ شتابدهنده نيز در متخصصاتورهاي پيشرفته، بهمنظور جبران برخي كاستيهاي متخصصاتورهاي اوليه طراحي شدهاند.

عامل اصلي كار متخصصاتور ايجاد خلأ در مجراي خروج سوخت (ژيگلور) است. ايجاد خلأ براساس دو قانون مهم در مكانيك سيالات به نامهاي معادلهي پيوستگي و برنولي بهوجود ميآيد. اين كار را قسمتي از متخصصاتور بهنام ونتوري يا گلوگاه انجام ميدهد. با بازشدن صفحهي گاز، سيلندر موتور هوا را ميمكد و به داخل متخصصاتور منتقل ميكند. هنگام عبور از ونتوري بهدليل كاهش مقطع عبور، سرعت هوا افزايش و فشار محفظهي ونتوري كاهش مييابد. در اين وضعيت، ونتوري مكشي ايجاد ميكند كه بهمراتب از ساير مقاطع متخصصاتور بيشتر است. بنابراين چنانچه مجراي سوخت به اين قسمت متصل شود، سوخت مكيده و پس از مخلوطشدن با هوا به داخل سيلندر وارد ميشود.

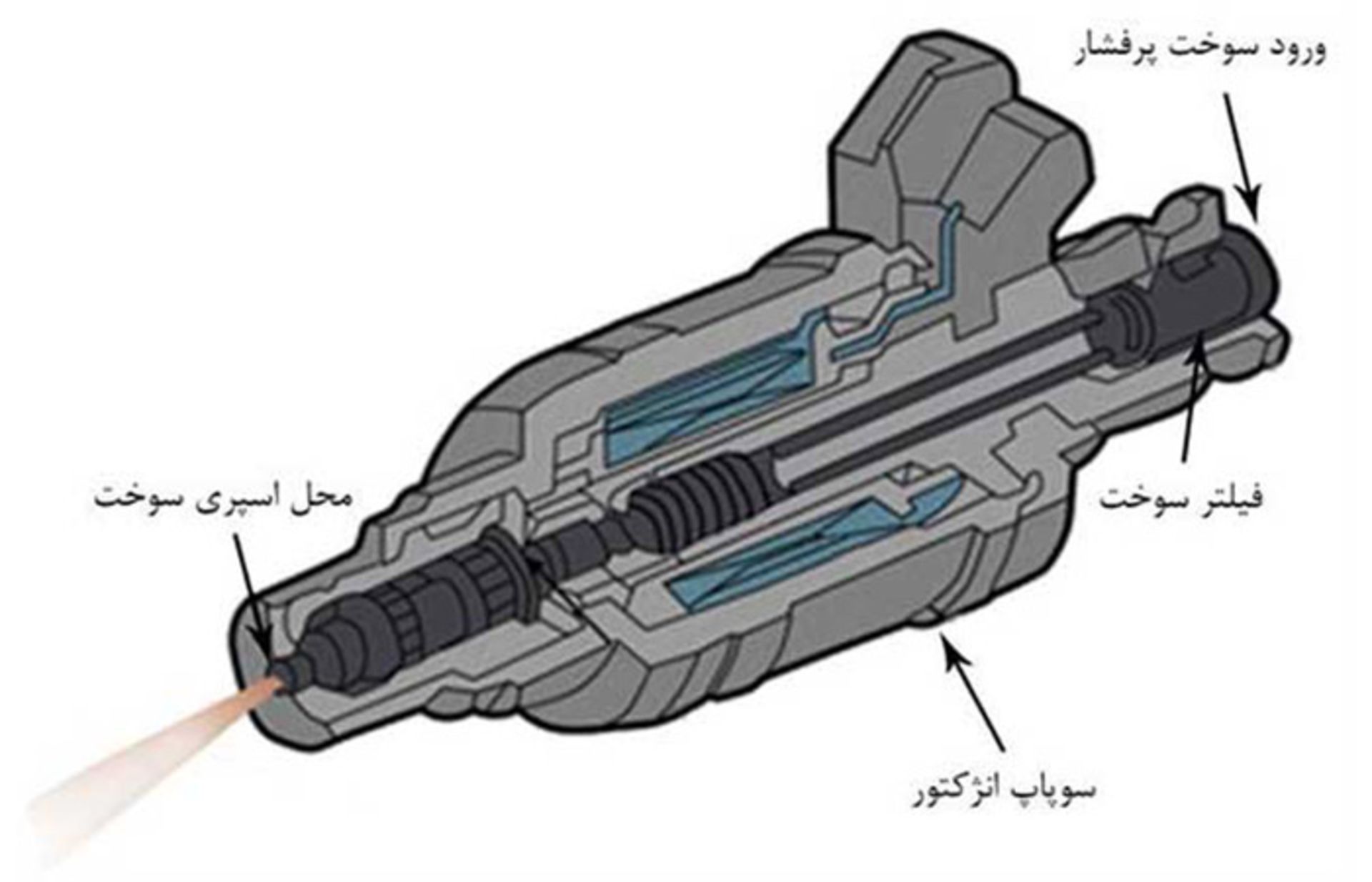

۲. انژكتور: تزريقكننده يا پاشانه يا افشانك و نازلي براي تزريق سوخت و هوا و بخارآب زيرفشار است. در سال ۱۸۵۸، آنري ژيفار فرانسوي اين وسيله را اختراع كرد. انژكتورها از انواع شيرهاي سلونوييدي هستند و عمل بازوبستهشدن مجراي خروجي انژكتور بهوسيلهي فرمان صادره از واحد كنترل (ECU) صورت ميگيرد. براي اين منظور در انتهاي سوزن انژكتور يك سلونوييد وجود دارد كه هنگام صدور فرمان از واحد كنترل (ECU) جريان ضعيفي از درون سيمپيچ آن عبور ميكند و باعث مغناطيسيشدن هستهي آن و بهحركتدرآمدن سوزن انژكتور ميشود.

اواخر دههي ۱۹۵۰ و اوايل دههي ۱۹۶۰، كارخانههاي شورولت و پونتياك اولين طرح سوخترساني انژكتوري مكانيكي نوع تزريق دائم را عرضه كردند. در همين بازهي زماني، كرايسلر تعدادي خودروي انژكتوري با سيستم الكترونيكي توليد كرد و نام اين طرح را بنديكس الكتروژكتور ناميد. در سال ۱۹۶۸ و با ظهور ترانزيستور و ديود در صنعت الكترونيك، فولكسواگن نمونه پيشرفتهاي از طرح بوش را در پيشرانههاي خود بهكار برد.

سيستمهاي انژكتوري انواع مختلفي ازجمله SPFI و MPFI دارند. سيستم MPFI، سيستم پاشش سوخت در مجراي ورودي سرسيلندر يا پشت سوپاپهاي هوا نيز ناميده ميشود. درادامه، سيستم انژكتور چندنقطهاي يا MPFI را بهاختصار شرح ميدهيم.

در اين سيستم، بهجاي اينكه از يك انژكتور استفاده شود كه تقريبا مقدار صحيح سوخت را پاشش ميكند، هريك از مسيرهاي ورودي در منيفولد هوا بهصورت مجزا يك انژكتور يا انژكتورهاي مخصوص بهخود را دارند و نازلهاي زيرفشار سوخت را بهشكل پودرشده يا اتميزه به داخل هواي ورودي به منيفولد ميپاشند. در اثر حركت عمودي پيستون روبهپايين، داخل منيفولد هوا خلأ ايجاد ميشود كه به مخلوطشدن سوخت و هوا در ابتداي ورود به مجراي سرسيلندر و سپس ورود به محفظهي احتراق منجر ميشود. بعدازآن، سوپاپ هوا محكم بسته ميشود و احتراق مخلوط سوخت و هوا درون سيلندري رخ ميدهد كه اكنون آببندي شده است.

سيستم سوخترساني MPFI

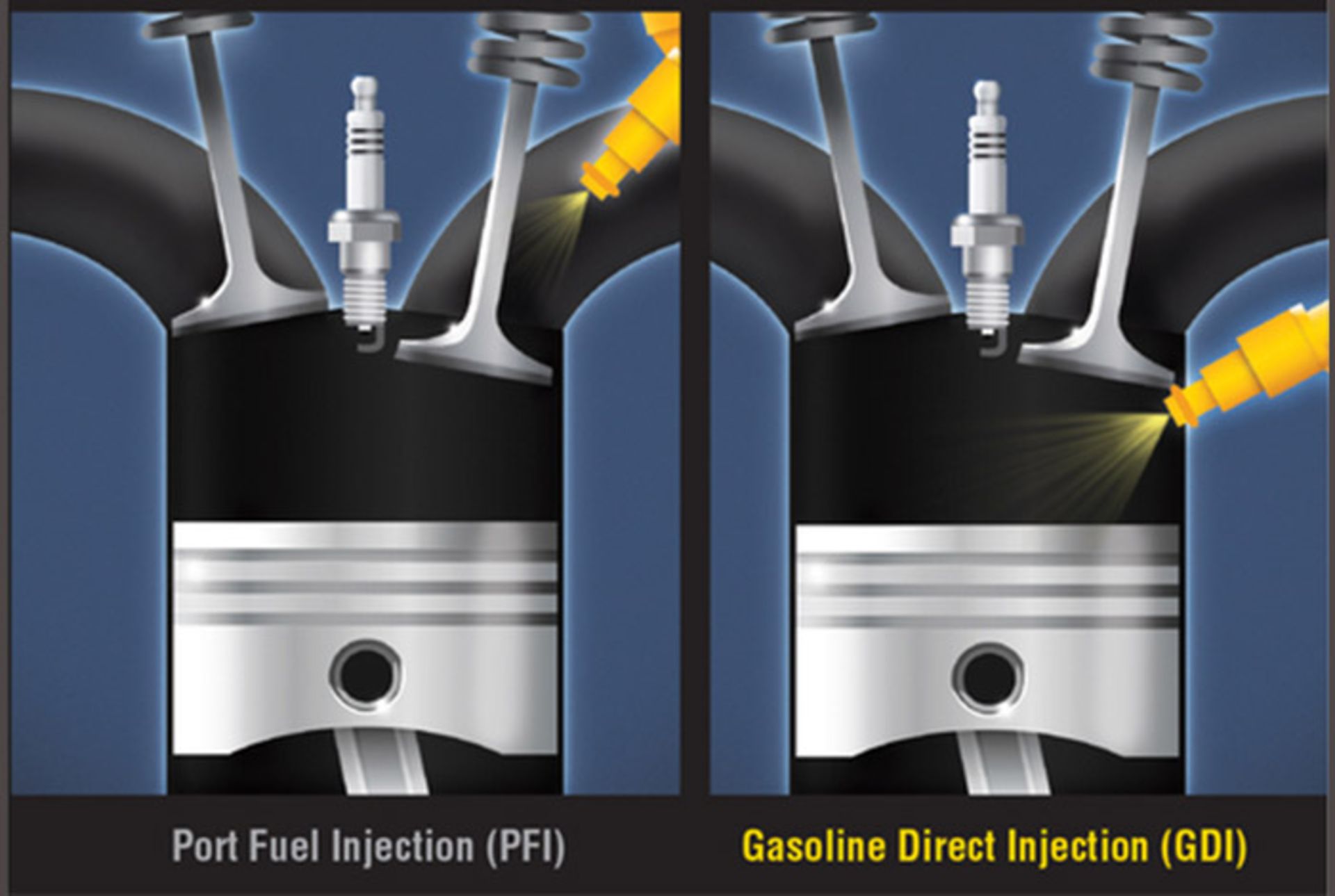

۳. تزريق مستقيم سوخت (GDI): احتمالا متوجه شدهايد طي تغيير ناگهاني سيستمهاي سوخترساني از متخصصاتور به سيستم پاشش تكنقطهاي يا چندنقطهاي، محلي كه در آن سوخت به هواي ورودي اضافه ميشود، از قسمت قبل از دريچهي گاز به منيفولد ورودي و پس از آن به راهگاههاي مجراي منيفولد منتقل و بهتدريج به محفظهي احتراق نزديكتر شده است. سيستم تزريق مستقيم با قراردادن نازل سوخت يا انژكتور مستقيما درون محفظهي احتراق اين فرايند تكاملي را يك پله ارتقا ميدهد. با انتقال انژكتور به داخل محفظهي احتراق، سيستم تزريق مستقيم سوخت درمقايسهبا سيستمهاي متخصصاتوري و انژكتوري مزيتهاي بسياري دارد.

با قراردادن انژكتور داخل سيلندر، كامپيوتر خودرو ميتواند مقدار سوختي كه در مرحلهي مكش به داخل سيلندر تزريق ميشود، با دقت بيشتري كنترل و مخلوط سوختوهوا را بهينهتر كند تا احتراق پاك و كاملتري انجام شود و سوخت بسيار كمي هدر رود و قدرت افزايش يابد. سيستمهاي چندنقطهاي فقط ميتوانند در طول مرحلهي مكش پيستون، هنگام بازبودن سوپاپ هوا سوخت را داخل موتور تزريق كنند؛ ولي سيستم تزريق مستقيم ميتواند در مواقع لازم پاشش سوخت را انجام دهد. بهعنوان مثال، برخي از موتورهاي مجهز به سيستم تزريق مستقيم ميتوانند زمانبندي پاشش سوخت را طوري تنظيم كنند تا حجم كمي از سوخت طي مرحله تراكم داخل موتور تزريق شود كه احتراق بسيار كوچكتر و كنترلشدهاي داخل سيلندر ايجاد ميكند. اين حالت كه اصطلاحا سوختن بيشازحد فقير سوخت ناميده ميشود، اندكي قدرت موتور را كاهش ميدهد؛ اما در شرايطي مانند كاركردن موتور در دور آرام، حركت بدون گازدادن و حين ترمزكردن كه خودرو به گشتاور بسيار كمي نياز دارد، مصرف سوخت را تاحدزيادي كاهش ميدهد.

خودروهايي كه به سيستم تزريق مستقيم مجهز هستند، دربرابر تغييرات در زمانبندي و ميزان پاشش سوخت، سريعتر واكنش نشان ميدهند. اين امر قابليتهاي خودرو حين رانندگي را افزايش ميدهد. علاوهبراين، چنين خودروهايي ميتوانند براساس دادههاي حسگرهايي كه بعد از محفظهي احتراق قرار دارند، پاشش سوخت را سريعتر اصلاح كنند و گازهاي آلايندهاي را در كنترل داشته باشند كه از اگزوز خارج ميشوند.

بعضي از خودروسازان حتي استفاده از سيستم تزريق مستقيم براي اشتعال اندكي سوخت اضافهي داخل سيلندر براي ايجاد انفجار ثانويه در چرخهي احتراق را نيز آزمايش كردهاند. اين موضوع به افزايش قدرت و راندمان بالقوه موتور منجر ميشود.

حقيقتي جالب دربارهي سيستم تزريق مستقيم سوخت اين است كه اين سيستم درواقع آنقدرها هم كه فكر ميكنيد جديد نيست. اين فناوري از دههي ۱۹۲۰ در موتورهاي بنزيني وجود داشته و درواقع پيشازاين، در بسياري از موتورهاي ديزل متخصصد داشته است.

در سيستم تزريق مستقيم سوخت اشكالات بالقوهاي وجود دارد؟

شايد از خود پرسيده باشيد اگر سيستم GDI اينقدر خوب است؛ چرا از آن در تمام خودروهاي جديد استفاده نميشود؟ تا حدي به اين دليل است كه توليد پيشرانهي تزريق مستقيم بهدليل پيچيدگي قطعاتش پرهزينهتر است و درنتيجه، ارزش نهايي خودرو نيز گرانتر خواهد بود. بهعنوان مثال، انژكتورهاي پيشرانهي GDI بايد از انژكتورهاي سيستم پاشش چندنقطهاي مقاومتر باشند؛ زيرا بايد حرارت و فشار ناشي از صدها يا حتي هزاران انفجار كوچك در هر دقيقه را تحمل كنند. علاوهبراين، بهدليل اينكه سيستم GDI بايد بتواند سوخت را داخل محفظهي احتراقي تزريق كند كه فشار زيادي دارد، فشار در ريلها و مسيرهاي سوخترساني آن بايد بسيار بيشتر باشد. سيستمهاي سوخترساني GDI ميتوانند با فشار صدها بار يا اتمسفر (هزاران پاوند بر اينچ مربع) كار كنند؛ درحاليكه فشار در سيستمهاي پاشش چندنقطهاي از ۲.۵ تا ۴ بار يا اتمسفر (۴۰ تا ۶۰ پاوند بر اينچ مربع) است.

ذكر اين نكته لازم ميكند كه ارزش قطعات سيستم GDI روبهكاهش است؛ اما همچنان سيستم انژكتور چندنقطهاي كمهزينهتر و براي اكثر خودروهاي اقتصادي بهاندازهي كافي جوابگو است. علاوهبراين، بعضي از مالكان خودروهايي با پيشرانههاي GDI (بهخصوص در خودروهاي مجهز به توربوشارژر) اعلام كردهاند افزايش تشكيل رسوبات كربن در پشت سوپاپهاي هوا را شاهد هستند كه بهمرورزمان، باعث كاهش جريان هواي ورودي به موتور و افت عملكرد آن ميشود. دليل تشكيل رسوبات كربن اين است كه در اكثر خودروها با وجود فيلتر هوا، هواي ورودي به موتور تا حدي كثيف است و سيستمهاي جديد بازگشت دوباره گازهاي اگزوز به داخل موتور و سيستمهاي تهويهي بخارهاي روغن در محفظهي ميللنگ ميتوانند ميزان چشمگيري آلودگي وارد هواي ورودي به موتور كنند. همچنين، در سيستم تزريق مستقيم برخلاف سيستمهاي پاشش چندنقطهاي، انژكتوري پشت سوپاپها وجود ندارد كه بنزين و مواد پاككنندهي موجود در آن را بهطرف سوپاپها بپاشد. بههميندليل، در طول هزاران كيلومتر رانندگي ممكن است رسوبات و كثيفي زيادي داخل موتور تشكيل شود.

سيستم تزريق مستقيم سوخت با ديگر فناوريهاي خودرو سازگاري دارد؟

خودروسازان مشغول يافتن انواع و اقسام روشهاي جديد براي بهبود و اصلاح بيشتر موتور احتراق داخلي به كمك فناوري تزريق مستقيم سوخت هستند. بهعنوان مثال، بعضي خودروسازان از سيستم GDI همراهبا توربوشارژر استفاده ميكنند تا پيشرانههايي با حجم پايين توليد كنند كه ازانديشه متخصصين مصرف سوخت مشابه موتور تنفس طبيعي كمحجم، ولي ازانديشه متخصصين توان توليدي درحد انواع حجيم تنفس طبيعي باشند.

ايرانخودرو و سايپا نيز تلاشهايي در اين زمينه انجام دادهاند. براي مثال، سايپا خانوادهي پيشرانههاي سه سيلندر را بهكمك شريك خارجي طراحي و در سال ۱۳۹۶، مهندس جهرودي، مديرعامل وقت اين شركت، آن را رونمايي كرد. همچنين انواع پيشرانههاي سه سيلندر ايرانخودرو در شركت ايپكو درحالطراحي است.

قطعات و سيستمهاي كمكي و جانبي پيشرانههاي احتراقي

سيستم برق شامل شمع، واير، كوئل (دلكو)، دينام و باتري

سيستم خنككاري شامل رادياتور، فن، سيال خنككننده، لوله و شلنگهاي انتقال سيال و درِ رادياتور

سيستم اگزوز شامل انبارهاي اگزوز و منيفولد چدني (هدرز آلياژي) و لولهي اگزوز

سيستم ورودي هوا شامل منيفولد ورودي هوا و فيلتر هوا و توربوشارژ (سوپرشارژ)

سيستم روانكاري شامل روغن، فيلتر روغن، پمپ روغن و كارتر

سيستم فرمان هيدروليك

تسمهدينام

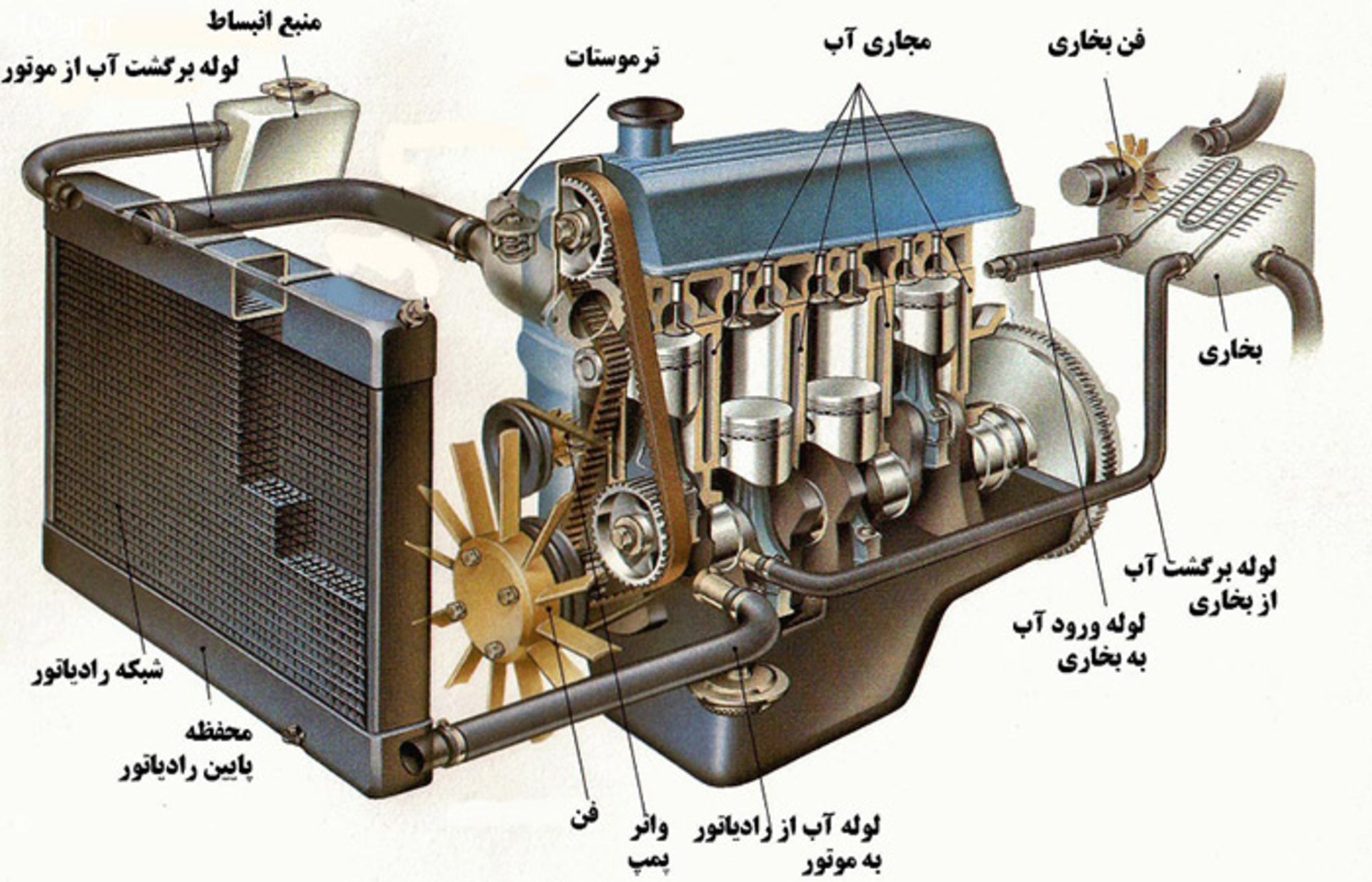

سيستم خنككاري

با وجود اينكه اصلاحات فراواني در موتورهاي بنزيني انجام شده، هنوزهم ازانديشه متخصصين تبديل انرژي بازدهي چنداني ندارند. قسمت عمدهي انرژي موجود در بنزين، يعني حدود ۷۰درصد آن، به گرما تبديل ميشود و كنترل و دفع اين گرما و حرارت، برعهدهي سيستم خنككننده است. براي درك بهتر، مثلا سيستم خنككنندهي خودروي درحالحركت در بزرگراه به اندازهاي حرارت دفع ميكند كه ميتوان با آن دو خانه با متراژ متوسط را گرم كرد وظيفهي اصلي سيستم خنككننده، جلوگيري از افزايش بيشازحد دماي موتور است كه اين كار را با انتقال حرارت به هواي محيط اطراف انجام ميدهد.

ميزان دفع حرارت سيستم خنككنندهي خودرو درحالحركت در بزرگراه ميتواند دو خانه با متراژ متوسط را گرم كند!

باوجوداين، سيستم خنككننده چند وظيفهي مهم ديگر نيز دارد. پيشرانهي خودرو در دماهاي نسبتا زياد بهترين عملكرد را دارد. هنگاميكه موتور سرد است، قطعات آن زودتر فرسوده ميشوند و موتور بازدهي كمتر و آلايندگي بيشتري دارد. بنابراين، وظيفهي مهم ديگر سيستم خنككننده اين است كه اجازه دهد پيشرانه در سريعترين زمان ممكن گرم شود و سپس، آن را در دمايي ثابت نگه دارد.

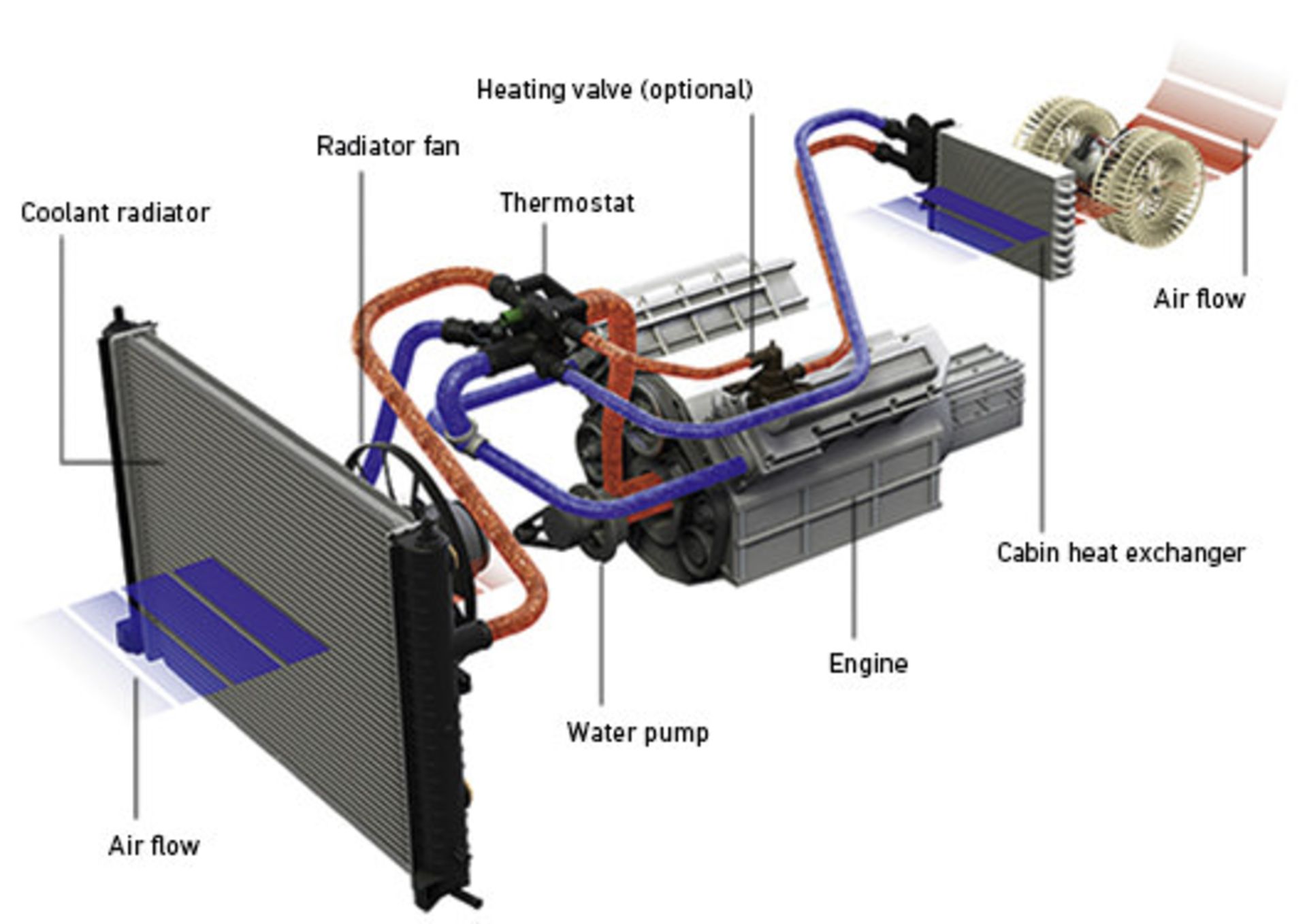

اصول پايهي كاركرد سيستم خنككننده

داخل پيشرانهي خودروها سوخت پيوسته درحالاحتراق است. مقدار زيادي از حرارت ناشي از احتراق مستقيم از سيستم اگزوز خارج ميشود؛ اما مقداري از آن جذب موتور ميشود و دماي مجموعه را افزايش ميدهد. پيشرانه وقتي بهترين كاركرد را دارد كه دماي سيال خنككنندهي آن حدود ۹۳ درجه سانتيگراد باشد. در اين دما:

محفظهي احتراق بهاندازهي كافي جديد است تا سوخت را كاملا تبخير كند و احتراق بهتري صورت گيرد و گازهاي آلاينده كاهش يابند.

روغني كه براي روانكاري موتور استفاده ميشود، گرانروي كمتري دارد و رقيقتر است؛ بنابراين، قطعات موتور آزادانهتر حركت ميكنند و هنگام بهگردشدرآوردن قطعات موتور نيروي كمتري هدر ميرود.

فرسايش قطعات فلزي كمتر است.

دو نوع سيستم خنككننده در خودروها يافت ميشود: آب خنك و هوا خنك.

۱. سيستم خنككنندهي آبخنك: سيستم خنككننده در خودروهاي آبخنك، سيال خنككننده را داخل لولهها و مجراهاي درون موتور بهگردش در ميآورد. وقتي سيال درون پيشرانهي جديد گردش ميكند، حرارت را جذب و موتور را خنك ميكند. وقتي سيال از موتور خارج شد، از درون مبدلي حرارتي يا رادياتور عبور ميكند كه حرارت سيال را به جريان هوايي انتقال ميدهد كه از لابهلاي پرههاي آن عبور ميكند. در اين سيستم، دماي موتور با دقت بسياري كنترل ميشود. يكي از آسيبهاي نسبتا رايج در اين سيستمها، مسدودشدن فضاي بين پرههاي رادياتور و اختلال در سيستم خنككاري است. اين انسداد معمولا ازطريق برخورد حشرات و ماندن آنها لابهلاي پرههاي رادياتور و ضربه و فشار بهوجود ميآيد. بههميندليل، توصيه ميشود بهصورت دورهاي و بسته به شرايط محيطي و جوّي، رادياتور از اين انديشه متخصصين وارسي شود.

۲. سيستم خنككنندهي هواخنك: بعضي از خودروهاي قديمي و بسيار اندكي از نمونههاي جديد، از سيستم خنككنندهي هواخنك براي كنترل دماي پيشرانه بهره ميبرند. در اين سيستم بهجاي گردش سيال درون موتور، سرتاسر قسمت خارجي بلوك موتور را پرههاي آلومينيومي (فين) احاطه كردهاند كه حرارت را از سيلندرها دفع ميكنند. جريان هوا بهوسيلهي يك فن قوي از ميان اين پرهها عبور ميكند و اين انتقال حرارت به هوا باعث خنكشدن موتور ميشود. بهدليل اينكه اكثر خودروها از نوع آبخنك هستند، در اين مقاله بيشتر به اين نوع از سيستم خنككننده ميپردازيم.

در سيستم هواخنك، ازآنجاييكه امكان كنترل دماي موتور با دقت زياد امكانپذير نيست؛ درنتيجه، آلايندههاي بيشتري توليد ميشوند. همچنين، بهدليل آنكه ديگر ديوارهاي شامل لولههاي سيال پيشرانه را دربرنميگيرد، سروصداي موتور بيشتر است. مهمترين دليل استقبال خودروسازان از موتورهاي آبخنك، قوانين محيطزيستي ناظر بر آلودگي هوا و صوتي هستند. بدون درانديشه متخصصينگرفتن اين ملاحظات، موتورهاي هواخنك هم ارزانتر هستند و هم كمتر به نگهداري نياز دارند.

مسيرها و مجاري عبور سيال

سيستم خنككننده خودرو از تعداد زيادي شيكنگ و مجراي عبور آب تشكيل شده است. پمپ آب، سيال را داخل بلوك سيلندر ميفرستد و در آنجا، سيال وارد مجراهاي موجود در اطراف سيلندرها ميشود. سپس، وارد مجراهاي سرسيلندر ميشود و موتور را ترك ميكند. ترموستات در قسمتي قرار دارد كه سيال موتور را ترك ميكند. اگر ترموستات بسته باشد، مجاري اطراف ترموستات سيال را مستقيم بهسمت پمپ آب برميگردانند. اگر ترموستات باز باشد، سيال ابتدا وارد رادياتور ميشود و بعدازآن، بهسمت پمپ آب بازميگردد. مسيري جداگانه براي سيستم گرمايش يا بخاري خودرو نيز وجود دارد. سيال از سرسيلندر وارد اين مسير ميشود و پس از عبور از رادياتور بخاري، دوباره بهسمت پمپ آب برميگردد.

سيال خنككننده

خودروها در محدودهي دماي محيطي وسيعي (زير صفر تا بالاتر از پنجاه درجه) كار ميكنند. بنابراين، هر سيالي كه براي خنككردن موتور استفاده ميشود، دماي انجماد بسيار پايين و دماي جوش بالا و ظرفيت حفظ ميزان زيادي حرارت (ظرفيت گرمايي فراواني) بايد داشته باشد.

آب يكي از بهترين سيالات براي حفظ حرارت است؛ اما در دماي صفر درجه منجمد ميشود كه درمقايسهبا دماهاي زير صفر در وضعيت كاري موتور دماي زيادي است؛ بنابراين، براي استفاده در اين سيستم مناسب نيست. سيالي كه اكثر خودروها از آن استفاده ميكنند، تركيبي از آب و اتيلن گليكول با فرمول C2H6O2 است كه ضديخ نيز ناميده ميشود. با افزودن اتيلن گليكول به آب، دماي جوش و انجماد آن تا حد زيادي بهبود مييابد.

مشخصات | دماي انجماد | دماي جوش |

|---|---|---|

آب خالص | ۰ | ۱۰۰ |

تركيب ۵۰-۵۰ آب و اتيلن گليكول | ۳۷- | ۱۰۶ |

تركيب ۳۰-۷۰ آب و اتيلن گليكول | ۵۵- | ۱۱۳ |

گاهي اوقات ممكن است دماي سيال به ۱۲۱ تا ۱۳۵ درجهي سانتيگراد برسد. حتي با اضافهكردن اتيلن گليكول، اين دماها باعث جوشيدن سيال ميشود؛ ازاينرو، براي افزايش نقطهي جوش سيال بايد كار ديگري نيز انجام داد.

براي اينكه نقطهي جوش سيال بيشازاين افزايش پيدا كند، در سيستم خنككننده از فشار استفاده ميكنند. درست همانطوركه دماي جوش آب در زودپز بالاتر است، اگر سيستم خنككننده را زيرفشار قرار دهيد، دماي جوش سيال نيز بالاتر ميرود. سيستم خنككننده اكثر خودروها با حداكثر فشار ۱۰۳.۴ كيلوپاسكال كار ميكند. ضديخ مواد افزودني مقاوم دربرابر زنگزدگي و خورندگي را نيز دربردارد.

پمپ آب (واترپمپ)

پمپ آب، پمپي گريزازمركز سادهاي است كه تسمهي متصل به ميللنگ آن را بهگردش درميآورد. اين پمپ بلافاصله پس از روشنشدن خودرو، شروع به فعاليت ميكند.

پمپ آب (واترپمپ)

پمپ آب هنگام چرخش با استفاده از نيروي گريزازمركز سيال را به خارج از پرههاي خود هدايت ميكند. قسمت ورودي سيال به پمپ، نزديك مركز آن است تا سيالي كه از رادياتور به پمپ بازميگردد، به پرههاي آن برخورد كند. پرههاي پمپ سيال را بهسمت خارج از آن پرتاب ميكنند تا وارد پيشرانه شود.

مجاري سيال خنككننده

داخل بلوك موتور و سرسيلندر مجاري زيادي با ريختهگري يا ماشينكاري ايجاد شده تا سيال در آنها جريان پيدا كند. اين مجاري جريان سيال را به گرمترين قسمتهاي موتور هدايت ميكنند. دماي محفظهي احتراق موتور ممكن است به ۲۵۰۰ درجهي سانتيگراد برسد؛ بنابراين، خنككردن قسمت اطراف سيلندرها بسيار مهم است.

قسمتهاي اطراف سوپاپهاي دود، بسيار حياتي هستند و تقريبا تمام فضاي داخل سرسيلندر در اطراف سوپاپها با سيال پر ميشوند كه جزو ساختار سرسيلندر نيستند. اگر موتور بهمدت طولاني بدون خنكشدن كار كند، ممكن است اصطلاحا قفل شود. در اين وضعيت، پيستون بهحدي جديد شده كه به ديوارهي سيلندر جوش ميخورد. معمولا اين حالت بهمعناي نابودي كامل موتور است.

همانطور كه در شكل زير ميبينيد ديوارههاي سيلندر نسبتا نازك هستند و قسمت عمده بلوك موتور خالي است.

راهي جالب براي كاهش فشار به سيستم خنككننده، كاهش مقدار حرارتي است كه از محفظهي احتراق به قطعات فلزي موتور منتقل ميشود. در بعضي از موتورها، با پوشاندن داخل قسمت فوقاني سرسيلندر با لايهاي نازك از سراميك اين كار را انجام ميدهند. سراميك رسانايي گرمايي ضعيفي دارد؛ بنابراين، حرارت كمتري به فلزات منتقل و حرارت بيشتري از اگزوز دفع ميشود.

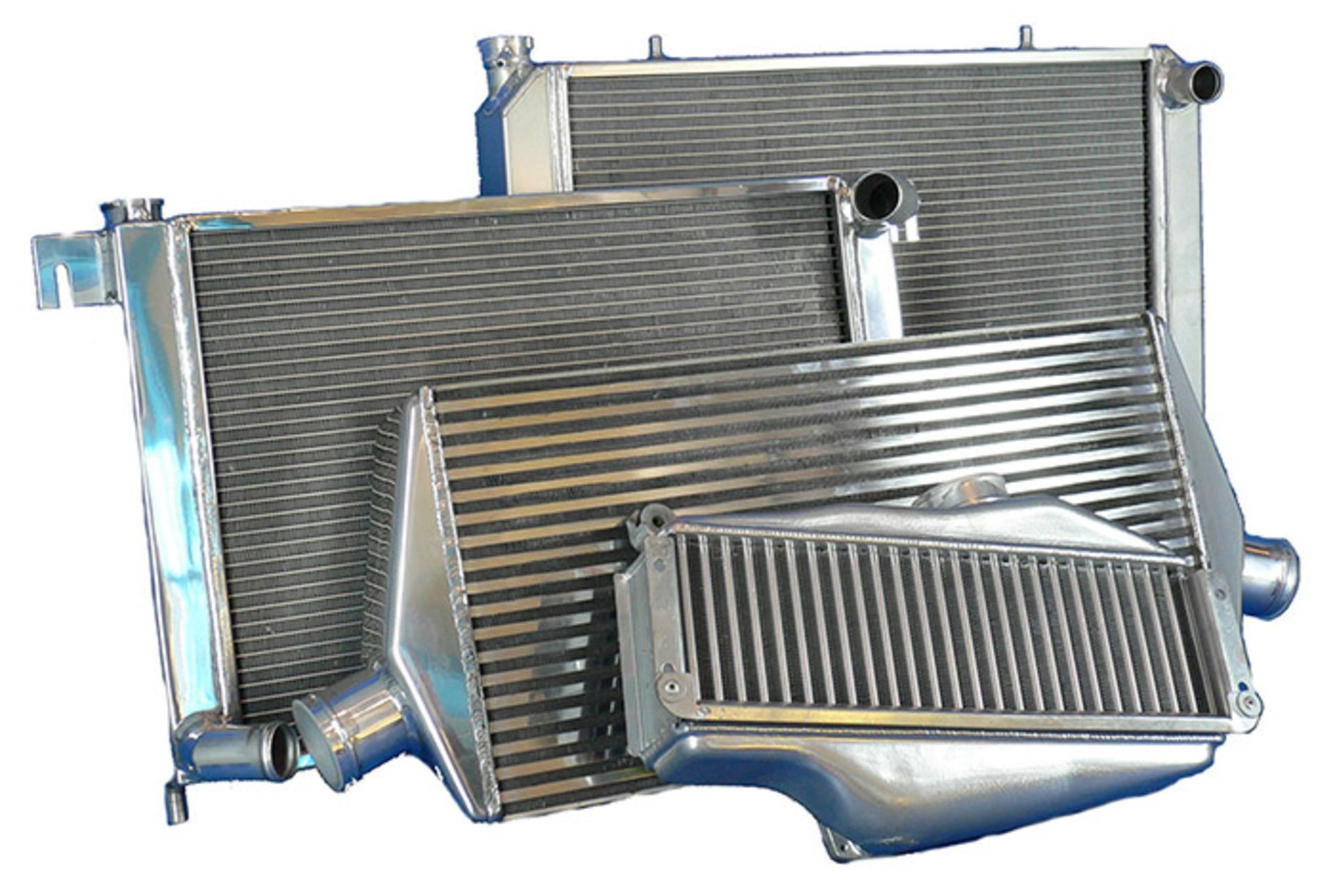

رادياتور

رادياتور نوعي مبدل حرارتي محسوب ميشود و طوري طراحي شده تا حرارت را از سيال جديدي كه درون آن جريان دارد، به جريان هوايي انتقال دهد كه ازطريق فن از ميان پرههاي آن عبور ميكند. اكثر خودروهاي جديد از رادياتورهاي آلومينيومي استفاده ميكنند. اين رادياتورها با جوشدادن پرههاي آلومينيومي نازك به لولههاي آلومينيومي صاف و مسطح ساخته ميشوند. سيال از قسمت ورودي وارد رادياتور شده و پس از عبور از تعداد زيادي لوله كه موازي با يكديگر نصب شدهاند، از رادياتور خارج ميشود. پرهها حرارت را از لولهها به جريان هوايي انتقال ميدهند كه از رادياتور عبور ميكند.

گاهي اوقات داخل لولههاي رادياتور نوعي پرههاي خميده بهنام آشفتهساز جريان قرار داده ميشود كه آشفتگي جريان سيال درون لولهها را افزايش ميدهد. اگر سيال خيلي آرام از لولهها عبور ميكرد، فقط بخشي از سيال مستقيما خنك ميشود كه در تماس با لولهها است. مقدار حرارتي كه از سيال درحالجريان به لولهها منتقل ميشود به اختلاف دماي ميان لوله و سيالي بستگي دارد كه در تماس با آن است. بنابراين، اگر سيالي كه در تماس با لوله است، سريع خنك شود، حرارت كمتري منتقل خواهد شد. با ايجاد آشفتگي جريان درون لوله، كل سيال باهم تركيب ميشود و دماي قسمتي از سيال را بالا نگه ميدارد كه با لولهها تماس دارد تا بتوان حرارت بيشتري به لولهها منتقل كرد و از كل سيال درون لوله بهخوبي استفاده شود.

درِ رادياتور

درواقع، درِ رادياتور نقطهي جوش سيال را تا ۲۵ درجهي سانتيگراد افزايش ميدهد؛ همانطوركه زودپز دماي جوش آب را افزايش ميدهد. درِ رادياتور سوپاپ تخليهي فشار است و فشار قابلتحمل آن در خودروها معمولا ۱۵ پاوند بر اينچ مربع است. وقتي آب زيرفشار باشد، نقطهي جوش آن افزايش مييابد.

هنگاميكه دماي سيال درون سيستم خنككننده افزايش مييابد، حجم آن بيشتر و به ايجاد فشار در سيستم منجر ميشود. درِ رادياتور، تنها مكاني است كه اين فشار ميتواند از آن خارج شود؛ بنابراين، نحوهي تنظيم ميزان سفتي فنر درِ رادياتور حداكثر فشار قابلتحمل در سيستم خنككننده را تعيين ميكند. وقتي فشار به ۱۵ پاوند بر اينچ مربع ميرسد، سوپاپ درِ رادياتور بازميشود و سيال ميتواند از سيستم خارج شود. سيالي كه در اين حالت از سيستم خارج ميشود، وارد لوله منبع انبساط شده و داخل منبع انبساط ميريزد. اين ساختار هوا را از سيستم خنككننده خارج ميكند. هنگاميكه رادياتور دوباره خنك ميشود، در سيستم خنككننده خلأ ايجاد خواهد شد. در اثر اين خلأ، سوپاپ فنري ديگري بازميشود و سيال را از كف منبع انبساط به داخل رادياتور ميكشد. اين سيال جايگزين نمونهاي ميشود كه قبلا دراثر فشار از سيستم خارج شده بود.

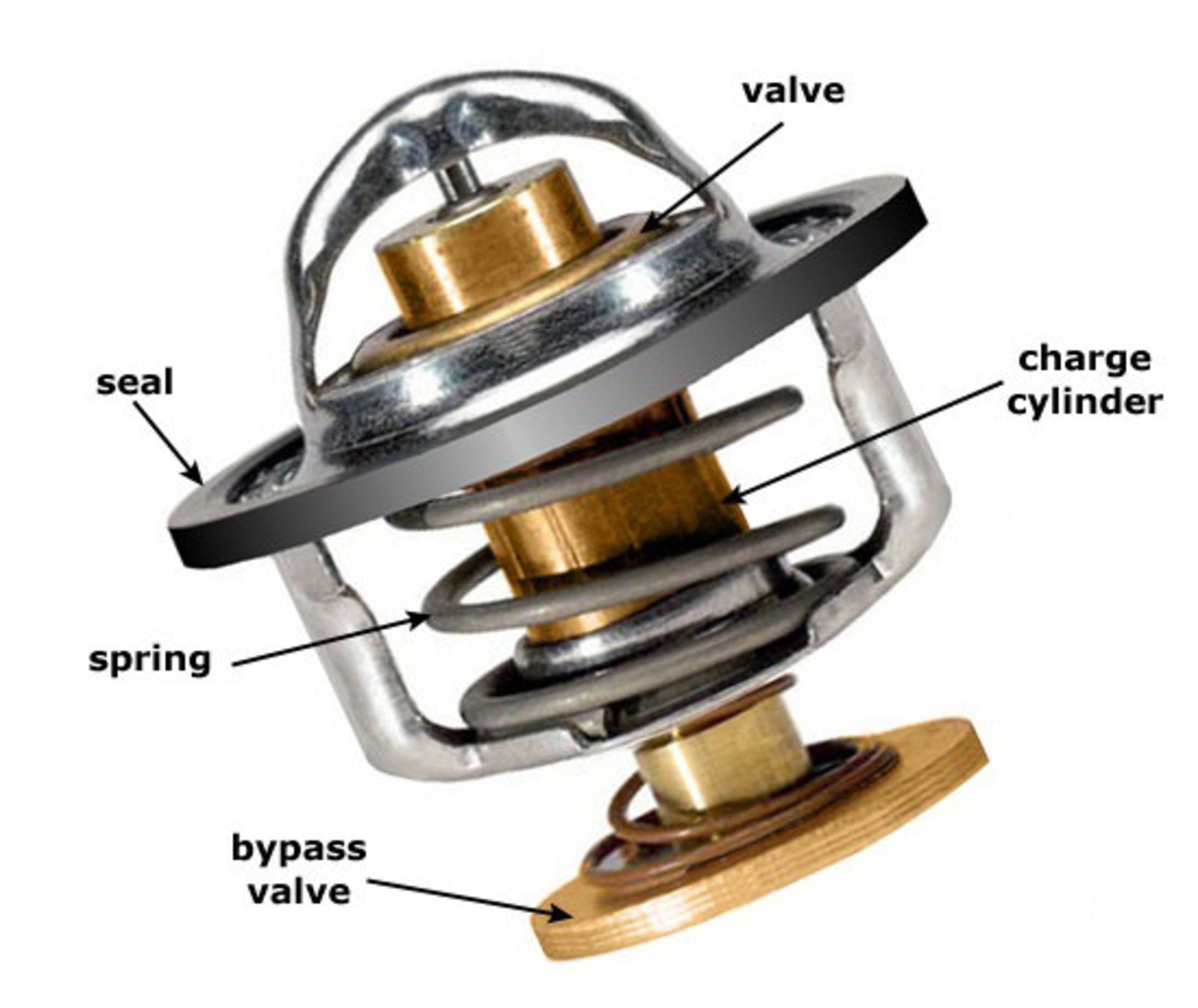

ترموستات

وظيفهي اصلي ترموستات اجازهي افزايش سريع دماي پيشرانه در شروع كار و ثابت نگهداشتن دماي كاري است. ترموستات با تنظيم مقدار آبي كه وارد رادياتور ميشود، اين كار را انجام ميدهد. در دماهاي پايين، دريچهي خروجي ترموستات بهسمت رادياتور كاملا مسدود است و كل سيالي كه در گردش است، دوباره داخل موتور برميگردد.

وقتي دماي سيال به ۸۲ تا ۹۱ درجهي سانتيگراد ميرسد، ترموستات شروع به بازشدن ميكند و به سيال اجازه ميدهد درون رادياتور جريان پيدا كند. وقتي دماي سيال به ۹۳ تا ۱۰۳ درجهي سانتيگراد ميرسد، ترموستات كاملا بازميشود.

اگر فرصت آزمايش ترموستات را داشته باشيد، خواهيد ديد بخش جذابي از خودرو است. ميتوانيد ترموستات را درون ظرفي قرار دهيد كه آب داخل آن روي اجاق درحالجوشيدن است. با افزايش دماي سوپاپ، ترموستات حدود ۲.۵ سانتيمتر بازميشود.

عملكرد ترموستات به سيلندر كوچكي بازميگردد كه درون بخش مياني آن قرار گرفته است. داخل اين سيلندر با موم پر شده كه در دماي حدود ۸۲ درجهي سانتيگراد بهتدريج آب ميشود. ترموستاتهاي مختلف در دماهاي متفاوتي بازميشوند؛ ولي ۸۲ درجه دماي رايج آن است. ميلهاي كه به سوپاپ ترموستات متصل است، با فشار داخل موم قرار گرفته است. وقتي موم آب ميشود، حجم آن بهاندازهي چشمگيري افزايش مييابد و ميله را از درون سيلندر خارج و سوپاپ ترموستات را بازميكند. دليل انبساط زياد موم اين است كه علاوهبر انبساط ناشي از حرارت از حالت جامد به مايع تبديل ميشود.

ذكر اين نكته لازم ميكند كه از همين روش براي بازشدن خودكار دريچههاي تهويهي گلخانهها و پنجرههاي سقفي نيز استفاده ميكنند كه روبهآسمان بازميشوند. البته در اين دستگاهها، موم در دماي پايينتري آب ميشود.

فن خنككننده

فن خنككننده نيز مانند ترموستات بايد در كنترل باشد تا دماي ثابت كاركرد موتور حفظ شود. عملكرد اين فنها را كليد حرارتي يا كامپيوتر خودرو كنترل ميكند و هنگامي روشن ميشوند كه دماي سيال از مقدار تعيينشده بيشتر شود. هنگامي فنها خاموش ميشوند كه دماي سيال از مقدار تعيينشده پايينتر رفت.

پيشتر و در خودروهاي قديمي ديفرانسيلعقب كه پيشرانه بهصورت طولي قرار گرفته، معمولا فنها ازطريق اتصال به موتور با تسمه بهگردش درميآمدند. اين فنها كلاچ هيدروليكي با كنترل حرارتي دارند. اين كلاچ در مركز فن در قسمتي واقع شده كه جريان هوا از رادياتور عبور ميكند. عملكرد اين كلاچ هيدروليكي بسيار شبيه انتقال گشتاور به روش كوپلينگ سيال در خودروهاي چهارچرخمحرك است.

سيستم گرمايش (بخاري) خودرو

شايد اين توصيه را شنيده باشيد كه اگر دماي موتور خودروتان بيشازحد افزايش يافت، تمام شيشهها را پايين بياوريد و فن بخاري را در حالت دور تند روشن كنيد. دليل اين توصيه آن است كه سيستم گرمايش خودرو درواقع سيستم خنككنندهي ثانويهاي است كه بازتاب سيستم خنككنندهي اصلي است و وظيفهي انتقال حرارت پيشرانه به درون كابين را برعهده دارد.

رادياتور بخاري داخل داشبورد خودرو نصب شده است. گردش فن بخاري باعث عبور جريان هوا از رادياتور بخاري ميشود و هواي جديد را وارد كابين سرنشينان ميكند. سيال جديد از سرسيلندر وارد رادياتور بخاري ميشود و پسازآن، دوباره به پمپ آب برميگردد. بنابراين، فارغ از اينكه ترموستات بسته يا باز باشد، بخاري به كار خود ادامه ميدهد.

درنتيجه، هنگامي كه دكمه A/C خاموش باشد و از بخاري خودرو استفاده ميكنيد، با خيال راحت ميتوانيد كمي پنجره را پايين بدهيد و از تضاد هواي سرد و گرم لذت ببريد؛ چون اين انرژي بههرشكل بههدر خواهد رفت.

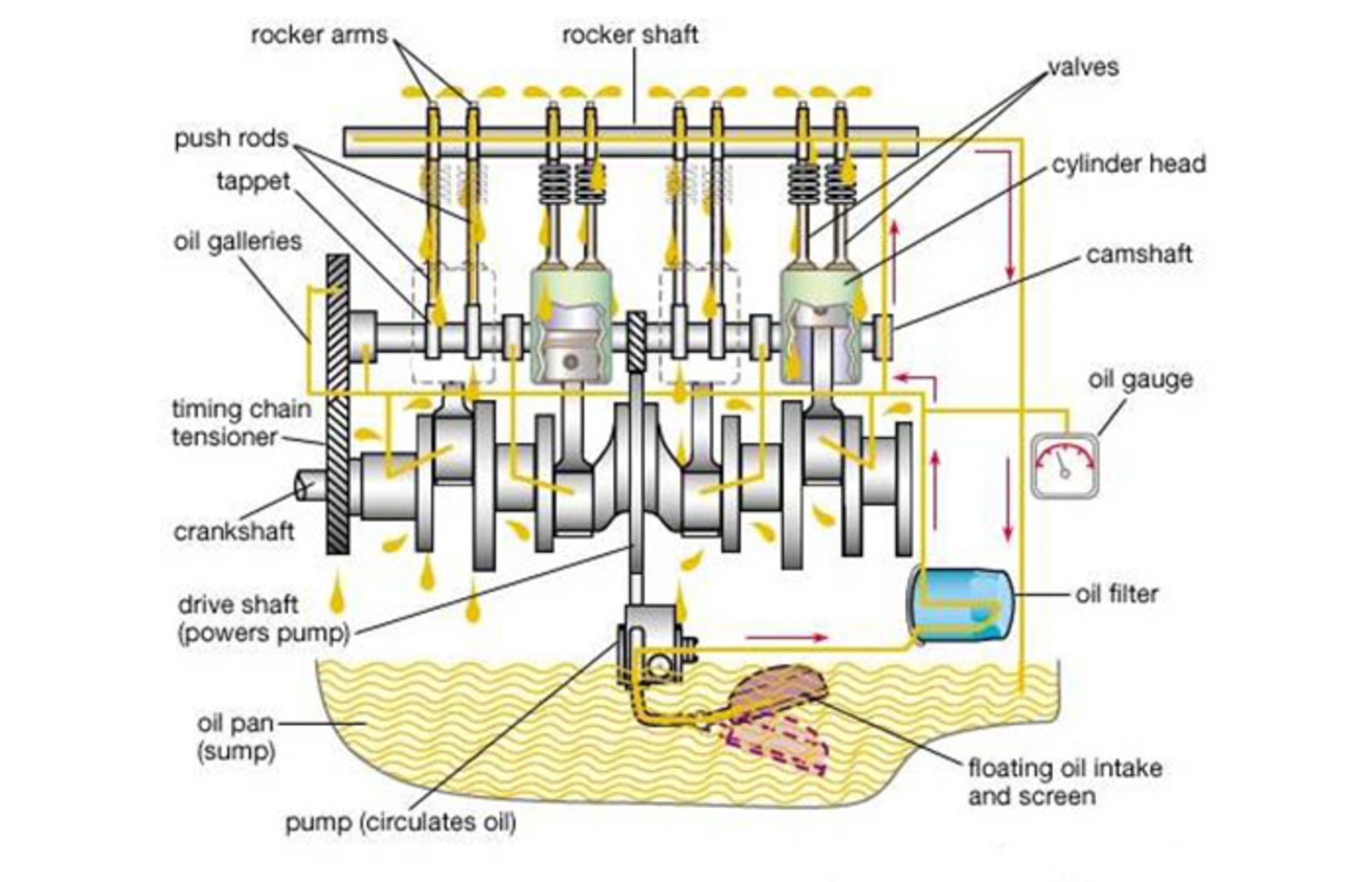

سيستم روانكاري موتور

سيستم روانكاري، روغن را به همهي قطعات متحرك موتور ميرساند. درمجموع، كار سيستم به اين صورت است كه پمپ، روغن را از سيني كارتر دريافت ميكند و درادامه، آن را ازطريق مجاري تعبيهشده در بلوك سيلندر به ياتاقانهاي ثابت ميللنگ ميرساند. مقداري روغن از ياتاقانهاي ثابت ازطريق سوراخهاي موجود در ميللنگ به ياتاقانهاي متحرك ميرسد. سپس، مقداري از روغن ياتاقانهاي متحرك ميللنگ روي جدارهي سيلندرها پاشيده ميشود. در موتور خورجيني، روغن از ياتاقان متحرك مربوطبه هر سيلندر روي جدارهي سيلندر مقابل ميريزد. بدينترتيب، پيستون و رينگهاي پيستون و گژنپين نيز روغنكاري ميشوند. گفتني است اين قطعات بهصورت مداوم درحال جابهجايي روي سطوح مختلف هستند.

درعينحال، روغن ازطريق لولهي مخصوص به سرسيلندر ميرسد و پس از عبور از شاهلوله، ياتاقانهاي ميلسوپاپ و اجزاي سيستم محرك سوپاپ را روغنكاري ميكند. روغن ازطريق ميل تايپيتهاي توخالي جريان مييابد و انگشتيها و ساقهاي سوپاپ را روغنكاري ميكند.

در بسياري از موتورها روي هر شاتون شيارها يا سوراخهاي كوچك فوران روغن وجود دارد. به كمك اين شيارها يا سوراخها پيستون و جدارهي سيلندر بهتر روغنكاري ميشود. وقتي سوراخ شاتون در هر دور چرخش ميللنگ، يكبار با سوراخ روغن ياتاقان گرد ثابت جفت ميشود، روغن از آن فوران ميكند. پس از آنكه روغن به همهي قطعات پيشرانه رسيد، دوباره به درون سيني كارتر ميچكد.

روغن موتور

روغن در پيشرانههاي احتراق داخلي چندين وظيفه برعهده دارد:

۱. روغن قطعات متحرك را روغنكاري ميكند تا كمتر ساييده شوند: خلاصي بين قطعات متحرك، مانند ياتاقانها و محورها، با روغن پر ميشود. قطعات روي لايهاي از روغن حركت ميكنند. روغنكاري خوب و باكيفيت اتلاف توان در موتور كاهش مييابد؛

۲. روغن با گردش در موتور گرماي آن را جذب ميكند: روغن جديد به سيني كارتر بازميگردد و گرماي خود را پس ميدهد. مقداري از اين گرما ازطريق جدارهي سيني كارتر در هواي اطراف دفع ميشود. پيشرانه ممكن است روغنپاشهايي داشته باشد كه روغن را به زير پيستونها بپاشند. بدينترتيب، گرماي كف پيستونها نيز كاهش مييابد و خنكتر فعاليت ميكنند؛

۳. روغن، خلاصي بين ياتاقانها و ياتاقان گردهاي چرخان را پر ميكند: وقتي بارهاي سنگين ناگهاني بر ياتاقانها وارد ميشود، روغن بهمثابهي ضربهگير عمل ميكند. درنتيجه، ياتاقان كمتر ساييده ميشود؛

۴. روغن به درزبندي رينگهاي پيستون با جدارههاي سيلندر كمك ميكند: روغن علاوهبر روانكاري پيستون و رينگها، با قرارگيري بين رينگپيستون و بدنهي سيلندر، در فشار بالاي محفظهي احتراق به درزبندي بهتر اين قسمت نيز كمك ميكند؛

۵. روغن بهصورت پاككننده عمل ميكند: روغن با جذب گردوغبار، ياتاقانها و ساير اجزاي موتور را تميز ميكند و آنها را به سيني كارتر ميبرد. ذرات درشت در ته سيني تهنشين ميشوند و و ذرات ريز نيز پس از عبور از فيلتر روغن تصفيه ميشوند.

ويژگيهاي روغن موتور

مهمترين ويژگي روغن موتور ويسكوزيتهي مناسب است. ويسكوزيته (گرانروي) نشاندهندهي مقاومت روغن دربرابر حركت است. روغني كه ويسكوزيتهي آن كم باشد، رقيق است و بهآساني جاري ميشود. درمقابل، روغني كه ويسكوزيتهي آن زياد باشد، غليظ است و آهستهتر حركت ميكند. روغن موتور بايد ويسكوزيتهي مناسبي داشته باشد تا بتواند بهآساني به همهي قطعات متحرك پيشرانه برسد. روغن نبايد خيلي رقيق باشد. نمونهاي كه ويسكوزيتهي كمي داشته باشد، بين قطعات متحرك موتور پايداري مناسبي از خود نميتواند نشان دهد. اگر روغن خيلي رقيق باشد، از بين قطعات متحرك بيرون رانده ميشود و اين قطعات بهسرعت ساييده ميشوند.

افزونبراين، روغني كه خيلي غليظ يا ويسكوزيتهي آن زياد باشد، بهويژه وقتي پيشرانه و روغن سرد باشند، خيلي آهسته به قطعات موتور ميرسد. اين كُندي حركت هم سبب سايش سريع پيشرانه ميشود. ساير ويژگيهاي روغن موتور عبارتاند از:

مقاومت دربرابر تشكيل كربن و اكسايش روغن

بازدارندههاي خوردگي و زنگزدگي

مقاومت دربرابر كفكردن

پاككننده و پخشكننده

مقاومت دربرابر فشار شديد

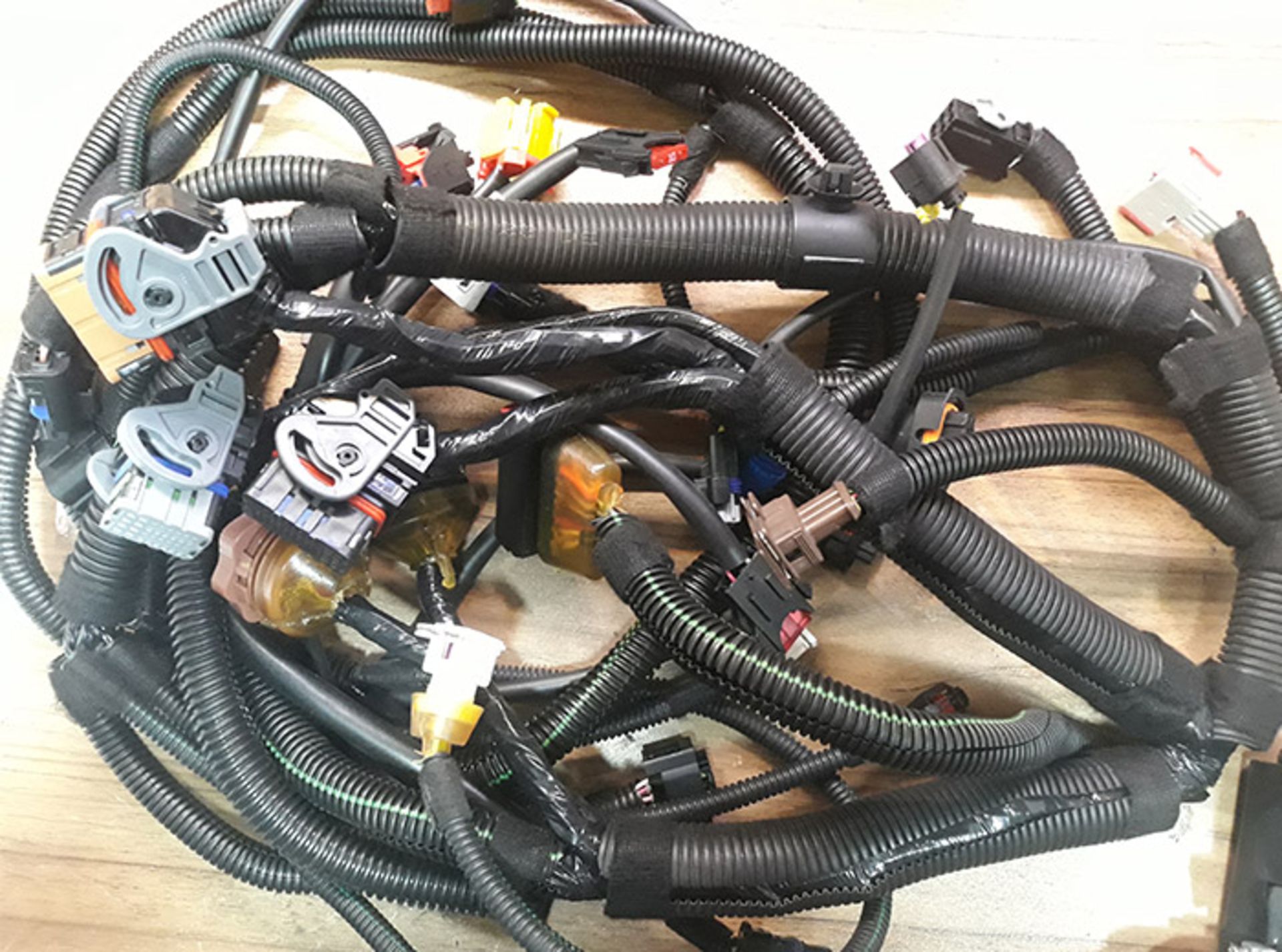

سيستم برق

سيستم برقرساني امكان فعاليت ساير بخشهاي خودرو را فراهم ميكند و حذف آن، برابر است با اختلال در كاركرد تمامي اجزاي ديگر خودرو ازجمله پيشرانه و سيستم خنككنندهي موتور و حتي ساير اجزا اعم از سيستم تعليق و ترمز. ازآنجاكه سيستم برق يكي از بخشهاي گسترده و پيچيدهي خودرو بهشمار ميرود، زيرمجموعههاي بسيار زيادي دربردارد كه هركدام وظايف خاصي دارند و بهصورت مكمل با ديگر سيستمهاي برقي يا غيربرقي خودرو كار ميكنند.

دستهبندي ابعاد عملكرد سيستم برق خودرو

بهطور كلي، سيستم برق خودرو را از سه جنبه ميتوان مطالعه كرد:

۱. جنبهي مكانيكي: تأمين توان الكتريكي لازم پيشرانه؛

۲. جنبهي كنترلي: تأمين توان لازم مدارهاي چراغها، ترمز و…؛

۳. جنبهي امنيتي و رفاهي: سيستم صوتي، تهويهي كابين سرنشينان، سيستم دزدگير و… .

جريان برق لازم سيستمهاي برقي خودرو از باتري اسيدي يا اتمي تأمين ميشود كه زير كاپوت قرار دارد و جريان دينام آن را بارديگر شارژ ميكند. يكي از سيستمهاي مهم برقي خودرو، سيستم جرقهزني است. اين سيستم از اجزاي مختلفي مانند كويل و دلكو، شمع، واير شمع و… تشكيل شده كه وظيفهي آن ايجاد جرقه براي احتراق درون سيلندر (مرحلهي سوم در موتورهاي بنزبني) است.

برخي اجزا و قطعات سيستم برق خودرو

باتري و دينام

باتري منبع برقرساني در خودرو محسوب ميشود و تمامي توان الكتريكي لازم خودرو را تأمين ميكند. در طرف مقابل، دينام وظيفهي شارژ نگهداشتن باتري را برعهده دارد. دينام بهوسيلهي تسمه به ميللنگ پيشرانه متصل است و جريان الكتريسيتهي لازم براي شارژ باتري را توليد ميكند.

كويل

خودروهاي مجهز به پيشرانههاي پيستوني احتراق داخلي بنزيني، براي توليد جرقه و نيرو داخل سيلندر به ولتاژ بالا، يعني بين ۷۰۰۰ تا ۲۵۰۰۰ نياز دارند. البته، گفتني است اين ولتاژ بالا بهخوديخود خطرناك نيست؛ زيرا تنها ولتاژ مؤثر براي برقگرفتگي نيست. اختلاف ظرفيت دو سر باتري خودرو (خودروهاي معمولي) چيزي درحدود دوازده ولت است و احتمال كمشدن آن درصورت نحوهي استفاده و عمر باتري خودرو وجود دارد. اين اختلاف ظرفيت بهتنهايي نميتواند باعث ايجاد جرقه در شمعها شود؛ بههميندليل، مهندسان خودرو قطعهاي به نام كويل را طراحي كردند.

اجزاي كويل

اصول كار كويل برمبناي القاي جريان الكتريكي است كه بين سيمپيچهاي درون آن سيمپيچ هم قطعهاي متشكل از سيم است كه اطراف يك محور با فاصلههاي برابر و بدون اتصال حلقهها پيچيده ميشود. دو سيمپيچ و مغزي دروني هم اساس كار كويل ماشين هستند. سيمپيچ اوليه با دور پايين به دور سيمپيچ ثانويه با دور بالا قرار دارد و جريان الكتريكي واردشده به سيمپيچ اوليه باعث القاي الكتريكي در سيمپيچ ثانويه ميشود و سيمپيچ ثانويه ولتاژ را تا چندينهزار برابر افزايش ميدهد. در اين وضعيت، قطعهاي به نام دلكو وظيفه دارد با مهار اين ولتاژ باعث شود هر شمع در زمان درست جرقه بزند. كويلهاي بهكاررفته در خودروها، به سه دسته تقسيم ميشوند:

۱. كويلهاي سادهاي كه از يك استوانه و دلكو تشكيل شده و وظيفهي مرتبكردن جرقهها را برعهده دارند و بيشتر در خودروهاي متخصصاتوري استفاده ميشوند؛

۲. مانند نمونهي بهكار رفته در پرايد و پژو كه از يك كويل مجزا، اختلاف ظرفيت مصرفي مناسب براي شمعها گرفته ميشود. البته، اساسيترين اشكال اين مدل كويل خودرو اين است كه در پي خرابي ميتواند صدمات جدي به موتور ماشين وارد كند؛

۳. كويل پژو 206 و كويل پژو 207 و تندر 90 از اين دسته كويل ماشين هستند كه براي هر سيلندر و شمع، يك كويل جداگانه درانديشه متخصصين گرفته شده است و درصورت خرابي هر كويل، نيازي به تعمير ديگري نيست.

مطالعه وجود نقص متخصص در كويل خودروهاي متخصصاتوري، تست واير، تست شمع و سيستم جرقهزني يا اتصال سرواير به بدنهي خودرو با استفاده از يك شمع يا پيجگوشتي اين كار ميتواند باعث ايجاد شوك و خرابشدن سيستم برق خودرو شود؛ ولي براي پيداكردن سريع خرابي بايد انجام شود. در خودروهاي انژكتوري براي جلوگيري از آسيب ECU، از انجام اين كار خودداري كنيد و بهجاي آن از چراغ تست مخصوص اين كار استفاده كنيد. بهمنظور تست استاندارد كويل، ميتوان از اهممتر استفاده كرد.

دلكو

دلكو اولينبار در سال ۱۹۱۰ روي يكي از مدلهاي «كاديلاك» عرضه شد. وظيفه اين قطعه در پيشرانههاي درونسوز يا متخصصاتوري به اين صورت تعريف ميشود كه از طرفي به جريان برق توليد شده از سمت كوئل شدت مي بخشد و در سوي ديگر جريان برق را به شمع ميرساند. درواقع برق اوليه ازطريق كوئل ايجاد ميشود و دلكو كمك ميكند كه اين جريان برق، قطع و وصل شود. به دلكو تقسيمگر يا مقسم برق هم گفته ميشود چرا كه برق ايجاد شده در كويل را گرفته و تلاش ميكند كه آن را بهصورت منظم و يكسان به سر شمعهاي سيلندر برساند. به اين روش «سيستم جرقهزني سنتي» هم گفته ميشود.

چرا دلكو از سيستم جرقهزني خودروها حذف شد؟

سيستم جرقهزني سنّتي يا دلكو اشكالاتي بههمراه داشت كه به لرزش خودرو و افزايش مصرف سوخت و كاهش بازده موتور خودرو منجر ميشد. باوجوداين، شايد مهمترين دليل حذف دلكو، بازدهي جرقه باشد.

دَوَران ميللنگها هرقدر سريعتر باشد، چكش برق دلكو سريعتر ميچرخد و پلاتين سريعتر بازوبسته ميشود و درنتيجه، عمليات جرقهزني سريعتر صورت ميگيرد. پلاتين، كليد قطعووصل جريان كويل است. در اين وضعيت، بهدليل كوتاهشدن زمان قطعووصل پلاتين، كوئل فرصت كمتري براي شارژ پيدا ميكند و درنهايت، جرقههاي ضعيفي توليد ميشود.

بهدليل فاصلههاي متفاوتي كه هريك از شمعها با دلكو دارند، طول واير شمعهايي كه شمعها را به دلكو وصل ميكنند، نيز متفاوت است. اين مسئله موجب ميشود شدت ورود جريان برق به شمعها يكي نباشد و عملكرد سيستم دچار افت شود.

پلاتينهاي موجود در دلكو نقش اصلي را در عمل قطعووصل جريان برق رسيده از كويل ايفا ميكنند. هر نوع پوسيدگي و خوردگي يا ايراد در پلاتينها موجب ميشود كه نتوانند با تمام توان كار كنند.

يكي از معايب اصلي دلكو تنطيمنبودن جايگاه آن و نداشتن زمانبندي دقيق و منظم براي تقسيمكردن جريان برق به شمع خودرو است. اين مسئله زماني اتفاق ميافتد كه عملكرد دلكو را ميلسوپاپ خودرو دچار اختلال كند. بهطور كلي عملكرد دلكو وابسته به ميلسوپاپ است؛ به اين صورت كه در انتهاي دلكو و ابتداي ميلسوپاپ چرخدندههايي وجود دارند كه درگيرشدنشان باهم موجب بهكارافتادن دلكو ميشود. بُروز كوچكترين جابهجايي در جايگاه اصلي دلكو موجب اختلال در برقرساني آن خواهد شد.

واير

جريان الكتريسيته بايد به شمعها برسد تا جرقه ايجاد شود و اين كار را واير شمع و لايهي عايق آن انجام ميدهد. وايرها اتصال بين كويل و شمعها را ايجاد ميكنند.

كامپيوتر خودرو

در خودروهاي انژكتوري براي تنظيم و كنترل مقدار سوخت مصرفي از كامپيوتر استفاده شده است. از ديگر متخصصدهاي كامپيوتر ميتوان به افزايشدهنده امنيت و امكانات رفاهي خودرو و البته عيبياب پيشرفته اشاره كرد.

مدارهاي سيستم برق خودرو

اين سيستم براي انجام وظايف مختلف از مدارهاي مختلفي تشكيل شده است. برخي از مدارهاي سيستم برق خودرو عبارتاند از: مدار سيستم جرقهزني، دينام و استارت، سيستم خنككننده (مدار فن خنككننده)، چراغهاي جلو و عقب، چراغهاي راهنما، قفل مركزي و دزدگير، گرمكن شيشه عقب، بخاري، برفپاككن و … .

جمعبندي

پيشرانهي خودروهاي امروزي حاصل دانش هزارانسالهي بشر است كه آن را ميتوان تجلي تمام دانش بشر دانست. البته اين جمله، اين موضوع را نيز نشان ميدهد كه دانش بشر با وجود چنين پيشرفتي هنوز بسيار اندك است و از راهي طولاني براي توسعهي محصولاتي كمنقص خبر ميدهد.

هم انديشي ها